作者:彭昭(智次方创始人、云和资本联合创始合伙人)

这是我的第366篇专栏文章。

作为一名自动化专业的毕业生,虽然我所从事的领域已经与专业相去甚远,但每当目睹工业自动化领域的最新进展,内心总是难掩激动。

2023年7月,我曾撰文《软硬件解耦势头强劲,开放自动化成为新共识,PLC正沿着虚拟化之路“狂飙”》。彼时,以虚拟PLC为抓手的开放自动化犹如一股飓风,掀起了工业自动化界的技术新浪潮。

而今天,梦想照进现实,我们终于见证了这场浪潮的最新“登陆点”——在过程自动化领域。埃克森美孚位于路易斯安那州巴吞鲁日的工厂正式成功运行了全球首个100控制器量级的开放过程自动化(Open Process Automation,OPA)系统,标志着开放过程自动化正式迈入“实战元年”。

用埃克森美孚工程师们的话说,这不仅是一次架构的进化,更是一场关于工业控制系统本质的重构。

埃克森美孚技术与工程部的Dave Hedge曾经历了21次过程控制系统的转换。他表示,从传统DCS系统迁移到OPA系统的差异,就像是从使用铅笔和纸张转变为使用平板电脑一样巨大。

埃克森美孚的研发团队负责人David DeBari更是将OPA称为一次“量子跃迁”(quantum leap forward),相当于控制技术从机械时代跃升至数字时代那样的跨越。

这不仅是一个架构的变化,更是一次工业神经系统的重编码。

因此,在今天这篇文章中,我们将一起探索这项最新进展:为什么这一突破不仅仅是技术的胜利,更是工业新思维的胜利?以及它将如何重塑我们的工业控制系统,乃至智能工厂的未来?

从“狂飙”到“落地”:OPA灯塔点亮

2025年3月,埃克森美孚公布了一项重大进展:位于美国巴吞鲁日的树脂精炼厂已全面运行基于O-PAS标准的开放流程自动化系统。

在过程自动化领域,创新向来不易。据工程师们透露,埃克森美孚的这项OPA努力历时16年,终于取得了丰硕的成果。

早在2018年初见成效之时,埃克森美孚就为OPA技术申请了专利,并在随后将其无偿捐赠给国际开放标准组织,以期推动整个行业的标准化进程。2020年,埃克森美孚位于新泽西州的研究中心首次实现了OPA控制系统在高温高压条件下的运行验证,为后续商业部署奠定了坚实基础。

正如埃克森美孚首席自动化与过程控制工程师Whit McConnell所言:“转向开放、安全、基于标准的系统将有助于促进创新,并提高自动化投资的回报。”

通过实际部署,埃克森美孚不仅为自身铺平了转型之路,也为整个行业提供了典范。

100个控制器+1000个I/O点+虚拟化调度

软硬件彻底解耦,组件可替换、可插拔、可互操作

系统上线到投产仅数周内完成,运行稳定

节省大约50%系统成本

实现远程运维,工程师首次“离厂休假”

这个项目的成功意味着OPA已经不再是实验室里的“概念”,也不仅仅是局部验证的成果,而是每天稳定运行、交付真实产出的完整过程控制系统。这不仅是从1到100数量的积累,更是多家工控供应商协同的杰作,揭示了系统可扩展性和可靠性的质的飞跃。

项目实施之后,现场操作员甚至可以安心“离厂度假”,不再像过去那样随时准备“抢修DCS”。据埃克森美孚工程师Toriano Jackson描述:“我曾在这里支持3套DCS系统14年,现在终于可以去度假了。”

埃克森美孚用行动告诉我们:开放自动化,不仅能跑,而且跑得稳、跑得快、跑得值。

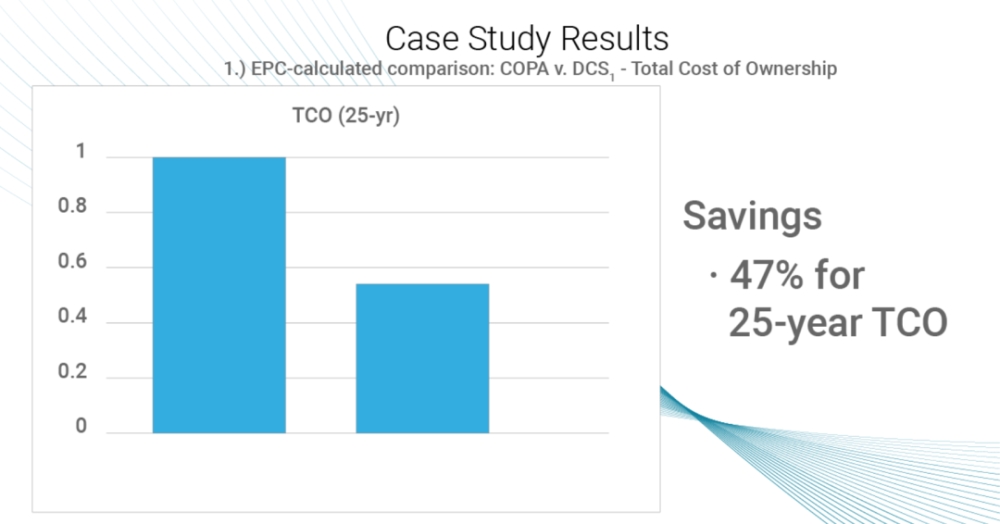

与传统DCS相比,OPA的成本优势不是“略低”,而是接近“腰斩”,这背后有着深刻的逻辑。

根据开放过程自动化联盟COPA的最新成本分析,采用OPA架构的系统在初始投入和生命周期总拥有成本(TCO)上,相较传统DCS节省幅度高达47~52%,核心结论包括:

系统硬件与软件初始成本节省≥52%

系统集成总成本节省≥10%

25年生命周期总拥有成本节省47%~70%(视系统复杂度而定)

节省的核心原因在于:

软硬件解耦:控制器与I/O分离,升级时无需更换整套设备;

虚拟化部署:控制器运行在标准服务器中,支持快速扩展与维护;

标准化通信与接口:打破厂商绑定,降低维护与集成成本。

通过对比多套DCS系统与OPA架构,结果显示:在排除现场设备与电缆的前提下,仅控制系统部分,OPA平均生命周期成本仅为传统系统的一半。

在工业控制领域盘亘多年的掣肘是DCS、PLC的硬件往往和软件捆绑,造成了不同厂家的产品不但没有兼容性、互操作性,而且在系统和软件升级的时候,用户只能依赖原来的厂家。一旦服务缺失(譬如备件不能供应、难以引进新的软件技术等),最终用户是无能为力的。

这一壁垒横亘在工业自动化行业面前,大大制约了进一步的高质量发展。

OPA灯塔项目的点亮,犹如过程自动化领域也迎来了“安卓时刻”。类似于智能手机的开放生态,OPA正在为工业自动化打造一个“应用市场”,未来可能出现更多的基于标准平台的“工业APP”。

还有一个转变正在默默发生,也就是控制系统实现了从“控制”到“赋能”的蜕变,传统DCS是被动执行,而OPA通过边缘计算和AI,让控制器从单纯的执行者变为决策的赋能者。

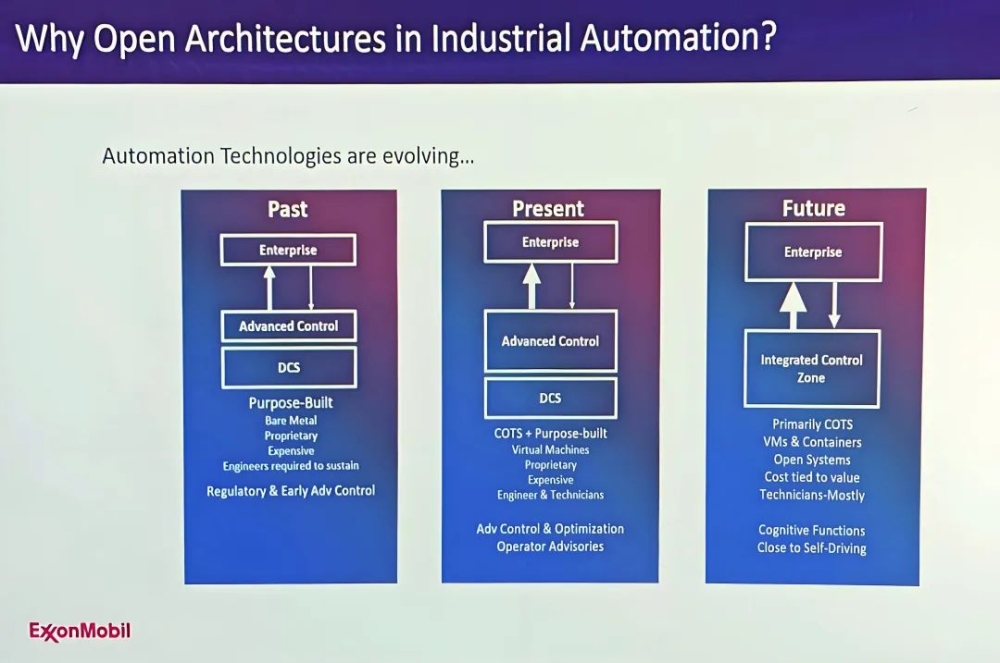

从“去DCS”到“重新定义控制系统”:开放自动化的真义

很多人将开放自动化理解为“去中心化”或“去DCS”,但这只是表象。就如安卓系统的本质并非“去苹果”,而是通过标准化接口和虚拟化抽象层,构建起多厂商协同创新的生态平台。真正的变革并非“去掉谁”,而是彻底改变“谁做什么”和“怎么做”。

开放自动化的核心不在于“开放代码”或“开放硬件”,而在于“接口标准化+架构解耦+生态共建”。它的本质,是一次从“封闭系统”向“平台操作系统”的跃迁。

就像安卓系统通过抽象层实现了应用生态的爆发,OPA正在将控制系统变成真正意义上的“工业APP平台”:

控制器不再绑定特定硬件,而是运行在虚拟环境中

各类控制逻辑封装为“功能块”,可跨平台部署

控制系统也将拥有“应用商店”模式,支持快速调用与升级

埃克森美孚的做法带来了三大模式转移:

从产品到平台:控制系统不再是硬件绑定的“黑盒”,而是软件定义、可编排的“计算平台”。

从项目到生态:OPA由多方共建(壳牌、横河电机、中控技术等),形成“平台+模块”的商业模式。

从升级到演进:控制系统不再是20年一换的“大手术”,而是像手机系统一样,在线滚动升级、实时演进。

这正是埃克森美孚工程师所说的“quantum leap forward”(量子跃迁)的威力。

OPA的开放性不仅体现在硬件解耦上,更体现在过程控制系统正逐步演化为“工业APP平台”。

就像智能手机可以安装各种APP一样,OPA赋予了过程控制系统“模块化功能调用”的能力,使得供应商、开发者、用户可以按需组合、快速部署、即插即用。

可以认为OPA的技术路线实现了真正的IT/OT融合:

控制器启动时间<18分钟,支持容器运行、镜像调用、远程维护;

支持Linux+OPC UA+微服务架构,打破传统OT系统“黑箱”的思维;

运维模式从“重部署”转向“轻更新”,让控制系统像手机系统一样自动升级补丁。

OPA不是把IT搬进工厂,而是让OT具备IT的演进能力。同时让OT产生了追赶IT的时间压缩效应:开放生态将技术迭代周期从数年缩短至数月,加速产业进化。

结合虚拟PLC与OPA灯塔项目,我们看到工业控制系统正在经历一场深层次的重塑:

这意味着:工业过程控制的下一代操作系统,正在成型。

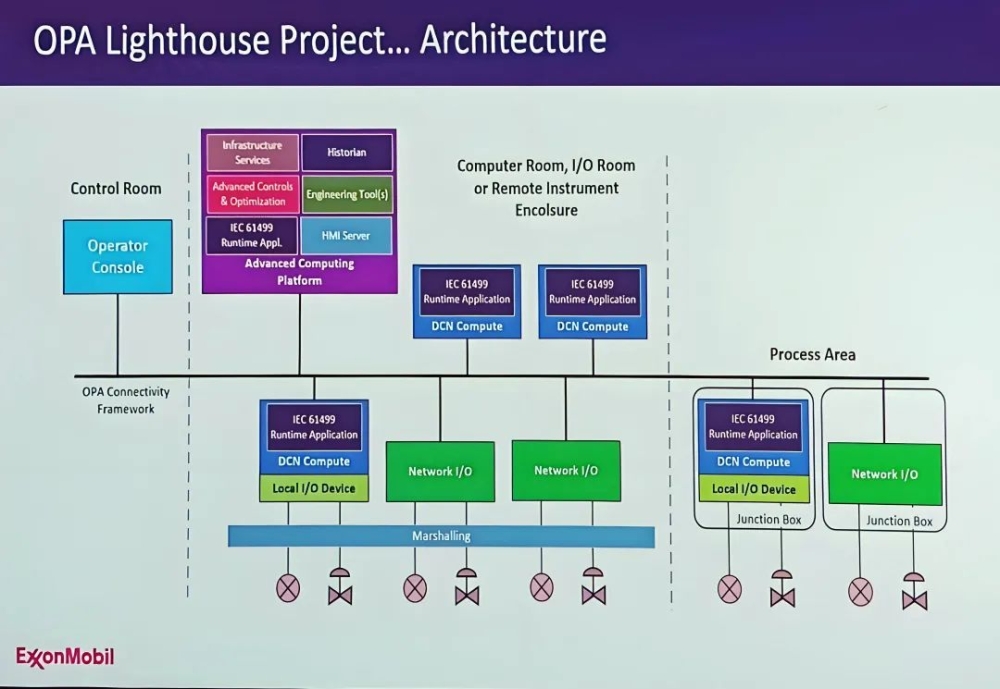

OPA的技术核心之一是基于IEC 61499标准的功能块模型。这些功能块将控制逻辑模块化、标准化,可运行于任何兼容平台,实现“一次开发,多处部署”。

在OPA架构下,控制逻辑被封装为可移植的功能块。这些功能块结合OPC UA和容器技术,构建了一个“控制系统的APP应用市场”:

模型预测控制(MPC)等高级算法嵌入功能块中,远超传统PID性能;

功能块可运行于不同厂商控制器中,实现“一次开发,多处部署”;

与OPC UA方法调用(method-call)机制结合,实现“软件即服务”的实时调用;

未来可通过“控制APP应用市场”形式进行开放式功能发布与下载。

控制系统正走向“应用商店”模式,真正拥抱DevOps和微服务理念。这意味着:控制系统从“写死在硬件里的功能”,变成了“可以像积木一样组合调用的服务”。

虽然OPA的体系结构为成本与创新打开了空间,但也需正视其系统集成的现实难点:

初期系统集成成本略高,因需连接多厂商组件与软件协议;

HMI自动重连等功能尚未完全成熟,需不断完善生态工具链;

标准普及度需进一步提升,如模块封装、部署工具、认证等仍待完善;

工程师的角色需从“配置者”转向“系统编排者”。

但随着项目复制、厂商适配、工具链成熟,集成成本将大幅下降,并最终通过“开发套件+模块商店”方式快速部署。正如埃克森美孚的工程师所言:“OPA的最大价值在于,它不是一次性集成,而是一个可复用、可演进的生态系统。”

打造“国产OPA”的黄金窗口期

在我们熟悉的PC世界中,Office、Photoshop、WPS都已经从“本地安装”走向“云端调用”。类似的变革,正在自动化领域悄然上演。

虚拟PLC和OPA是起点,平台化控制是方向,生态协同是底座。在OPA标准下,控制系统将以“软件包+通用硬件+云边混合部署”的形式存在。未来的控制器,不再是一块硬邦邦的设备,而是一种可被调用、可被组合的“控制能力”。这为“PLC即服务”打开了大门,也为中小企业部署先进控制系统提供了可能性。

OPA的意义不仅局限于能源行业,还将惠及食品饮料、汽车、制药、冶金、矿业等众多制造场景。这意味着,OPA不只是埃克森美孚这家“能源巨头的游戏”,而是“所有制造业的未来”。

作为工业大国,OPA对中国而言是一个明显的机遇,我们或许正处于打造“国产OPA”的黄金窗口期。

中国在自动化系统、工业控制、边缘计算等领域并不缺乏技术积累,缺的是标准共识与生态协同。在PLC、SCADA、边缘计算、工业网络等领域,中国已有深厚积淀。但在OPA生态建设上仍属早期阶段,这意味着我们正享有“后发优势”的战略机遇期。

这些机遇包括:

标准参与窗口:积极参与O-PAS、OPC UA、IEC 61499等国际标准制定,推动“中国贡献”。

打造灯塔项目窗口:鼓励头部企业牵头试点“国产OPA”工程。

平台商业模式窗口:推动“控制器即平台、PLC即服务”的新商业模式,重塑盈利逻辑。

未来的胜利,不属于某一家厂商,而属于标准与生态。

2025年3月11日,OPC基金会宣布其董事会新增三位成员,华为工业数字化首席战略官胡静宜博士位列其中。静宜博士成为首位担任OPC基金会董事的中国人,华为也是第一家进入OPC基金会董事会的中国公司,这具有里程碑式的意义。

从OPA灯塔项目的参与方角度来看,国内具备擎天之力的企业众多。举例而言,2024年9月底,中国石化资本投资入股和利时自动化公司,丰富了中石化在工业自动化领域的投资布局。这表明中石化已经拥有实施国产OPA工程的场景、技术和实力。

展望未来,AI+OPA开放架构将成为自主工厂的起点。埃克森美孚项目展示了OPA与AI、数字孪生的天然融合能力。未来,控制系统将具备:

自适应能力(Adaptive):根据实时数据自动优化控制逻辑

自修复能力(Self-healing):识别故障、自动切换控制路径

自协同能力(Collaborative):跨设备、跨系统、跨工艺联动

如果说虚拟PLC是一个突破口,那么OPA就是重构整个工业控制体系的通道。AI不会取代控制系统,但开放架构将为AI提供连接与落地的土壤。正如自动驾驶需要自动变速箱一样,智能制造需要开放控制系统。

AI+OPA,重构自主制造的神经系统。OPA不仅解耦了控制系统的“肌肉”,更为AI等智能算法腾出了“神经中枢”。

未来可预见的三大趋势包括:

软件定义控制系统(Software-Defined-DCS)将成为主流架构;

AI驱动的自主优化将嵌入功能块,实现“自调参、自修复、自协同”;

全生命周期数字孪生将在OPA平台上运行,打造真正的“自驱工厂”。

控制系统不再是自动化的终点,而是智能制造的起点。OPA的真正价值在于它开启了无限可能的创新空间。

写在最后

埃克森美孚的OPA灯塔项目,不仅点亮了过程自动化的未来,更为智能制造的创新空间开启了一扇大门。

从虚拟PLC到OPA,从“软硬件解耦”到“生态协同”,工业自动化正经历一场深刻的范式重塑。这不仅仅是技术的进步,更是思维的革新。开放性、互操作性、即插即用,正成为新一代工业控制系统的关键词。

对于中国而言,这既是挑战,更是机遇。

参考资料:

1.软硬件解耦势头强劲,开放自动化成为新共识,PLC正沿着虚拟化之路“狂飙”,作者:彭昭,来源:物联网智库2.New insights: 100-controller ExxonMobil Open Process Automation,作者:Mark T. Hoske,来源:Control Engineering3.A “quantum leap forward”: We’re pioneering a new automation technology that could transform manufacturing,来源:ExxonMobil