这是我的第288篇专栏文章。

话说西门子、艾默生、施耐德等老牌工业自动化企业,拥抱起最新技术趋势来,那可比初创企业还生猛。

在文章《麦肯锡最新报告解读工业自动化:未来属于老牌企业西门子/ABB,还是互联网巨头亚马逊/微软?》中,我曾经提到如果虚拟PLC、工业人工智能、工业无线等技术取得突破性增长,那么工业自动化可能会快速跨越临界点,从过去那个缓慢演进的赛道,迈入即将快速发展的康庄大道。

现在临界点的信号越来越强烈,自从今年4月份在德国举办的汉诺威工博会以来,市场方向正在快速变化,软硬件解耦形成共识,发展势头强劲。

大量的知名企业,包括西门子、施耐德电气、博世力士乐、倍福等公司,都认为软硬件解耦是大势所趋,推出了与硬件完全解耦的虚拟PLC产品。

尤其是西门子在汉诺威上正式展示的首款虚拟工业控制器Simatic S7-1500V,可以认为是行业风向标。

而且这种变化不仅发生在离散制造领域,艾默生身先士卒,在流程工业也掀起了一股解耦浪潮。

多家老牌工控企业带头,用行动说明:践行“开放自动化”,大家是认真哒~~

可想而知,如果西门子们的控制软件可以在任何第三方标准硬件上运行,那么企业的竞争优势将会发生快速变迁。这将造成工业自动化发展范式的剧烈变化。

因此今天这篇文章,我们来一起探讨这一波愈演愈烈的工业自动化软硬件解耦浪潮。

开放自动化成为新共识

西门子最新发布的这款虚拟PLC:Simatic S7-1500V,在国内目前鲜有报道。

这款PLC虽然沿用了Simatic S7-1500这个产品编号,但它是与硬件解耦的,也就是说,它不需要在特定的硬件中运行。

虚拟PLC超脱于传统PLC的软硬件强制绑定,实现了PLC的数字孪生。解耦之后,虚拟PLC可以通过云端完成部署和管理,远程控制更加简便。虚拟PLC更容易扩展,开放的数据接口意味着它可以轻松被集成到其它IT系统之中。

这样做的好处很多:

首先,虚拟PLC能够在很大程度上提高OT的灵活性。它让工厂可以采用通用的IT设备进入生产线的控制环节,让低成本的硬件也有可能采用更先进的自动化控制系统;

其次,最终用户不用再被供应商锁定,可以根据需求进行硬件的选择和更换;

第三,由此用户也就摆脱了授权经销商的束缚,不必在经过指定渠道购买硬件,减少了设备采购的中间环节;

第四,用户可以通过工业边缘系统访问虚拟PLC,更加便捷的实现远程控制。

虚拟PLC让OT与IT之间的桥梁更为清晰和贯通。IT工程师可以在自己熟悉的环境中完成PLC的操作,打通OT与IT之间的隔阂,让两者的融合真正发生。

虽然这款虚拟PLC是西门子的首款,但是西门子并不是第一个拥抱开放自动化的企业。施耐德电气、博世力士乐、倍福等公司,都认为软硬件解耦是大势所趋,推出了与硬件完全解耦的虚拟PLC产品。

在推出虚拟PLC的同时,已经有客户积极尝试并为其买单。比如奥迪,正在工厂中使用虚拟PLC实现更加灵活的工业控制。

奥迪工厂中有数百个PLC,由大量工程师来对它们进行管理。而部署了虚拟PLC之后,工业控制器硬件位于统一的机房运行,升级和维护更加便利,成本也更加可控。以前PLC如果出现问题或者需要安装更新,工程师往往到现场才能解决,现在奥迪的工程师们“躺平”在家就能应对多种PLC疑难杂症。

从传统PLC切换到虚拟PLC的过程也并不复杂,如果是之前使用过全集成自动化博途(TIA Portal)的用户,按照奥迪和西门子的说法,只需要点击10次(据称工程师们掰着手指数过)就能实现切换,业务不会中断。

未来工厂的终极目标是实现机器设备的自主生产,虚拟PLC让我们朝向这一愿景又更近一步。

虚拟化的潘多拉之盒一旦开启,更多可能就会发生,看到了这一趋势,流程工业的企业也在蠢蠢欲动。

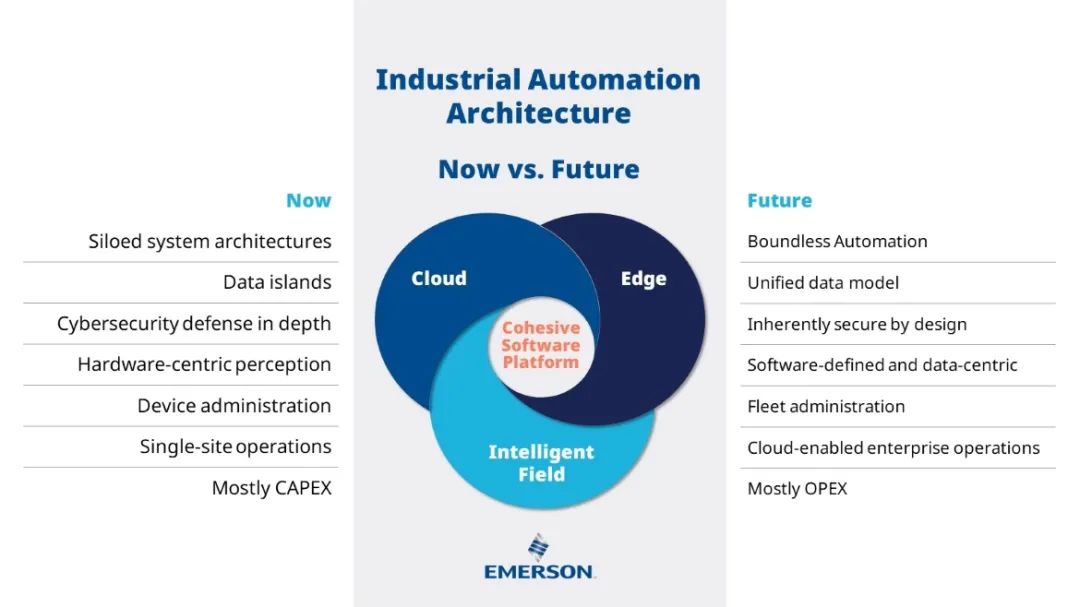

比如艾默生就公布了“无界自动化”的架构愿景。艾默生的软件定义自动化架构,建立在Plantweb数字生态系统的基础上。

艾默生对行业的判断与西门子、麦肯锡、施耐德等极为一致,他们认为目前工业正处于一个关键的临界点边缘,一个遵循“老办法”还是勇敢拥抱“技术驱动未来”的十字路口。在这个关键期,OT与IT应该更加紧密的结合,艾默生打破了过去的自动化分层,允许用户可以跨层访问数据,并由此提出软件定义自动化的新架构,跨越云端、边缘和现场,消除功能孤岛,形成“无界自动化”平台。

不仅工业自动化领域的企业看到了虚拟PLC的价值,IT公司也在积极响应。

英特尔正与VMware合作,优化工厂底层的基础设施,让虚拟PLC能够处理确定性控制周期时间<1ms的场景,使得虚拟PLC能够更加贴近工厂实践。

PLC即服务,一个新阶段的开启

硬件的标准化、软件的通用化…很多在IT领域看似轻而易举的事情,放到OT就变成难于上青天。这与行业本身对技术、对结果以及行业全局的严苛属性高度相关。

好在,这种局面正在快速改观。

开放自动化,意味着过去各大厂商引以为傲的各种绝技,需要重塑。

过去,在大型工业控制系统中,往往存在数百甚至上千个异构的硬件模块单元,他们分别来自不同自动化厂商。

西门子、施耐德、三菱、欧姆龙…他们使用的操作系统五花八门,比如各种经过裁剪的实时操作系统,VxWorks、Lynx、QNX、RT-Linux…还有Windows Embedded。

各家的编程软件也不相同,比如西门子用TIA Portal、施耐德用Unity、TwidoSuite、罗克韦尔用Studio 5000、三菱用GX Developer、欧姆龙用Sysmac Studio。

这些控制器担任着工厂生产线上“大脑”的重任,可以说是自动化的稳定性之基础和智能化之核心。

就像过去我们将Microsoft Office、金山文档等办公软件逐一安装在PC上的情况一样,更甚的是,不同工业软件对于其被安装的硬件更加挑剔,符合“脾气”才能运行。

而且现在,Office等办公软件是订阅服务,不用在PC上安装任何程序,就可以随心所欲的调用Office、Google Doc、WPS、飞书…软件和硬件完全解耦,进入“X即服务”的阶段。

这种趋势终将覆盖到工业自动化领域,只是时间问题。“PLC即服务”正在发生,可能将会成为主流。

工业控制器可以称作是工业领域的“PC”,虽然没有鼠标、键盘和屏幕,但它属于广义计算机的范畴。工程师们每天用它控制电梯、交通信号灯、工厂生产线…

虚拟PLC基于通用硬件完成各种功能,对于OT工程师们来说,他们可以继续沿用自己习惯的环境和架构,同时享受IT系统的优势;对于IT工程师们来说,他们也并不再对OT的系统感到陌生,OT与IT的融合自然而然的发生。

因此,推进虚拟PLC并不是企业们一时兴起,而是长期趋势:

首先,控制器最大限度的采用通用化的硬件,尽可能解除了传统专用设备的绑定和局限。

其次,工程不再需要依赖任何特定的硬件和拓扑,实现硬件与软件解耦,两者相互独立。

工程师只使用一种工具就能配置所有的控制应用、HMI/SCADA系统和I/O连接,为工业互联网IIoT应用程序提供所需的基础架构。控制器相关的软件和程序可以实现规模化管理,尤其在迭代或升级过程中,降低成本和提高效率。

最后,通讯走向标准化。

通过南向接口,化解来自不同供应商组件之间的互操作性难题;通过北向接口,开发丰富的应用和服务,创造将云原生、DevOps等IT技术融入OT的可能性,享受由工艺技术更新和工业互联网带来的各种创新。

解耦,催生工业互联网生态的全新运作方式

从诞生至今,PLC出色的完成了衔接设备层与信息层的任务,承担了上传下达的职责,并收获了易用、可靠的美名。我们将工业领域的架构,分为现场层、控制层、信息层等多个层级“金字塔”的做法,也伴随PLC一起深入人心。

但是在最近几年,工业领域发生了很大的变化,工厂需要更扁平的架构、更简单的流程和更智能的分析。这时如果依然沿用过去的分层架构思路,有些不合时宜。

跳出“金字塔”的架构,过去的一些基本假设需要被重置:

数据不必被分层,不同层级之间的数据可以相对自由的流动

数据的来源方和使用方,都更加丰富多样

每个节点具备一定的智能,就近可以对数据进行初步分析和处理

在文章《工业互联网时代,PLC或许该改个名字了…》中,我曾经预判过PLC的发展趋势,眼见着预判逐步进入现实,憧憬的心情可想而知。

过去,工业企业大多“住在”一个由不同供应商使用特定软硬件创造,需要耗费额外的资源和财力管理各种不同设备的异构环境中。

然而,软件正在“吞噬”世界的脚步从未停止,开放自动化是一个必然趋势,这个趋势逐步汇聚了一股力量:整合工业控制领域各种促进开放的力量,这种整合代表了新技术从独立摸索走向商业化融合落地阶段的转变。

支撑开放的强大思维模式是解耦。解耦,也就是让软硬件之间、各个模块之间彼此拆解和分离,做到资源和协作的最大化分离。

解耦,并不是软件、硬件谁强谁弱,也不是OT与IT谁重要谁不重要的问题,而是大家通过实践形成了共同遵守的共识。

解耦,意味着团结各种力量,共同将市场蛋糕做大。

通过解耦获得市场突破的实例有很多,比如众所周知的以安卓为代表的操作系统。安卓通过虚拟抽象层实现了硬件和软件的分离和解耦,即所有的软件和应用开发者只需根据操作系统提供的编程接口,开发出的应用软件就可以运行在所有基于该操作系统的设备上,而无需考虑设备中各类硬件配置。基于安卓系统,迎来了智能手机市场的爆发。

这里所说的“解耦”,其实是在硬件抽象基础上的标准化,不是软件与硬件工程师之间不沟通、不交流了,而是因为他们彼此已经沟通充分,定义好了彼此之间的沟通边界和交互平面,形成共识。而这种共识已经固化成为标准和习惯,所以不需要再重复沟通。

虚拟PLC可以让IT与OT更好的形成合力,共同推进市场的发展。

“解耦”思维体现在工业自动化领域催生了虚拟PLC,体现在工业互联网领域便是各种平台,因为工业互联网的操作系统就是平台。

未来将有数万亿的联网设备,网络经济规律将发挥重要作用,尽最大努力获取更多的联网设备支持是操作系统或者工业互联网平台推广的关键,各类组件、模块、应用的耦合度越低,其可复制性就越高。

通俗地讲, 解耦工业互联就是将整个工业互联网体系化整为零,拆分后的各个组件各自发展,需要的时候像搭积木一样再把它们在新的工业互联网耦合框架里整合起来,实现各类模块功能的高度内聚但互不影响。

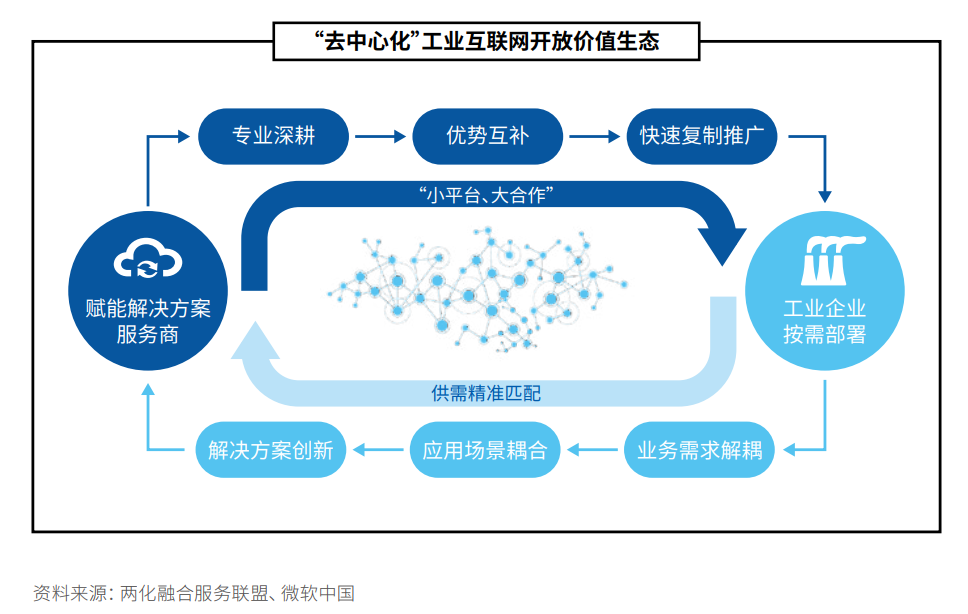

解耦后的工业互联网具有微型、开放、通用、独立等特点,有助于促进各类解决方案服务商在专业领域深耕,从而充分发挥各方核心优势,进而通过互补合作降低跨行业推广难度。

根据《解耦工业互联,赋能转型升级—工业互联网人工智能应用白皮书》的分析,从解决方案供给的角度,“松耦合”应用模式可充分赋能解决方案服务商,促进各类服务商在领域垂直深耕,通过互补式合作充分发挥专业优势,从而推动项目快速落地见效,加速解决方案的复制推广。

从工业企业应用的角度,解耦有助于工业企业快速找准数字化转型切入点,分阶段按需部署工业互联网应用,并在新耦合框架下加速解决方案创新。

从生态构建的角度,解耦工业互联正在推动形成“去中心化”的开放创新价值生态。

随着工业微服务和行业知识的持续积累,广大制造企业、初创企业、开发者不仅能获得众多低门槛、易操作、低成本的技术支持和应用服务,还能在充分消化吸收原有经验的基础上实现进一步提升和创新,推动整个工业知识体系的传递延续和工业互联网应用的迭代更新,打造应用创新生态。

写在最后

PLC虚拟化要成为现实还面临着一些挑战,其中最关键的是如何解决PLC的时间确定性和IT云服务的不确定性的问题。因为PLC常常要面对的是高节拍、高速度的控制要求。传统PLC的一系列突出优势,诸如能在严酷工业环境下长期可靠运行、易于维护等,如何延续和发扬,也是工程师们正在攻克的问题。

凡是有意义的事都有挑战,凡有挑战的事都要经过长长的不确定性方能层层剥开。

PLC作为工厂中控制能力的源泉,位于工业互联网的核心位置,它的前世今生值得更多关注。

无论未来如何发展,PLC“可编程逻辑控制器”这个名称似乎难以概括它的概念和定位,也许即将被赋予新的命名。

参考资料:

First virtual Simatic controller enables more flexible software based automation,来源:西门子官网

工业互联网时代,PLC或许该改个名字了【物女心经】,作者:彭昭,来源:物联网智库

国内首次解读,IIoT背后潜伏的游戏规则颠覆者【物女心经】,作者:彭昭,来源:物联网智库

解耦工业互联,赋能转型升级—工业互联网人工智能应用白皮书,来源:两化融合服务联盟、微软