(一)实施主体

江西瑞金万年青水泥有限责任公司、中国电信股份有限公司江西分公司

(二)案例简述

本项目利用目前最先进的5G技术来融合公司目前已运行的DCS、能管、ERP、一卡通、生产视频监控、保安视频监控、环保在线监控等系统,同时,通过以5G无线全连接企业、车间、设备、人员等各环节,打通企业数据流、业务流、管理流,为实现企业节能降耗、柔性生产等提供可靠保证,符合国家“工业互联网”的国家战略需求,解决水泥行业的实际智能化管控问题。

(三)需求痛点

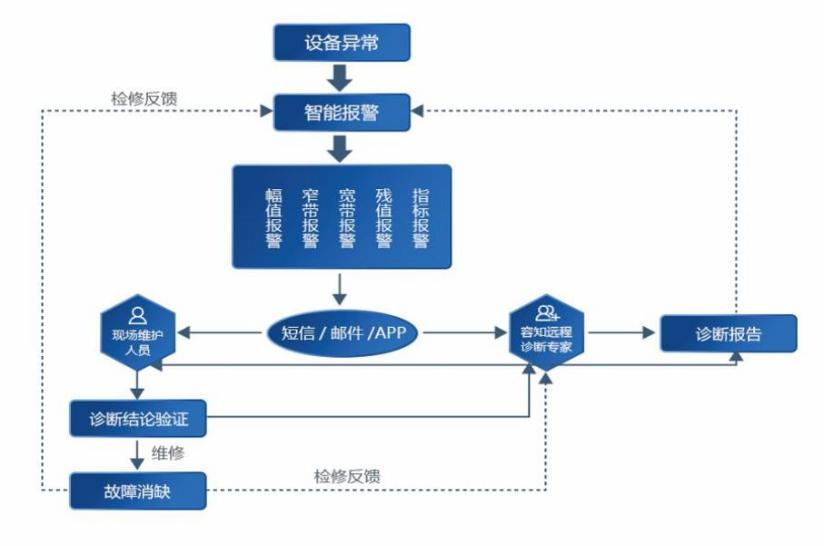

江西瑞金万年青水泥有限责任公司(以下简称瑞金万年青)同国内大多数工厂一样,现场生产机械、工艺、电气设备管理;生产报表统计、工艺数据分析、设备故障预判、仓库配件库存同生产实际需求存在一定差异;较自动控制还有很大差距,也存在一定的浪费。(四)解决方案1.设备安全在线监测系统:按照现场基于5G/NB的生产设备管理,对主要生产设备的运行状态及技术状况进行在线实时(24小时不间断/每天)监测和预报、预警;精准定位故障的位置和性质、通过设备故障建模,预知设备故障,评估设备健康水平、预防设备失效减少设备突发事故。

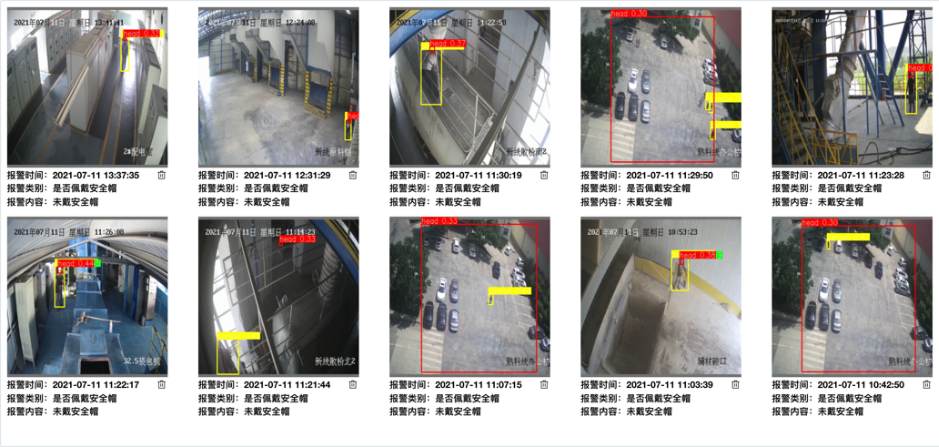

2.人员安全状况在线监测系统:通过人员健康手环实时了解员工安全情况、位置信息和消息交互。3.水泥综合能效实时在线分析系统:具备完整的能管系统数据接口,能实时计算单台设备的能耗数据,并能分析能效超标的原因。4.AI可视化管理:通过视频流协议接口,自建推流服务器,可在任意手机端和PC网页端访问。

5.全厂三维全息建模:将全部厂区进行完整建模,通过数据接口融合实时DCS、能管系统、人员管理、设备管理、智慧物流、安全环保等各类子模块。6.智慧水泥大数据平台和数据可视化:对企业原有的DCS系统数据、质量数据、物料进出厂数据等底层数据实现采集、有效整合,长周期存储。

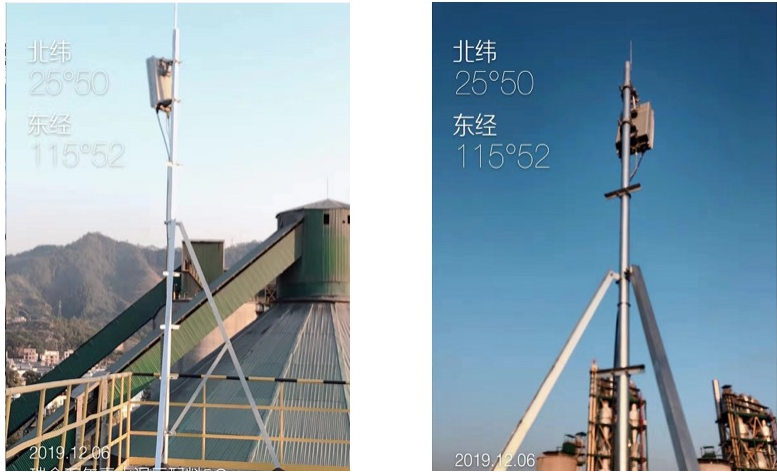

7.5G基站:四个5G宏站和NB-IOT设备预计500套,带来NB连接数500用户,5G 连接数1000用户,基本实现厂区生产范围内的“万物互联”。

(五)应用成效

项目实施以来,通过24h实时在线的设备健康监控诊断系统结合大数据智能诊断分析,对发生故障的设备问题预测成功率高达90%;机械设备重大故障发生情况基本杜绝,生产运维成本降低10%,同时,水泥强度在高于国标的基础上2021年全年各类标号水泥强度较去年同期均有所上升。