(一)实施主体

三川智慧科技股份有限公司、中国电信股份有限公司鹰潭分公司

(二)案例简述

本项目深入到三川智慧企业生产经营核心,围绕三川智慧企业发展过程中的核心需求,充分发挥5G技术大带宽、低时延、广泛连接的先进特性,探索5G+工业互联网创新应用,对于提升三川智慧企业厂区作业安全、效率和智能化水平,降低工人作业难度、工人作业事故率及设备故障率、推动厂区综合管理质量提升,支撑工厂产品生产的质量检测,打造5G+智能应用起到很好的示范作用。

(三)需求痛点

1.企业内网改造升级:满足海量接入、安全性和扩展性的需要。

2.安全管理的需求:实现对作业区域“人机环境”的实时监测。

3.效率提升的需求:提高生产运营效率,减少人员参与。

(四)解决方案

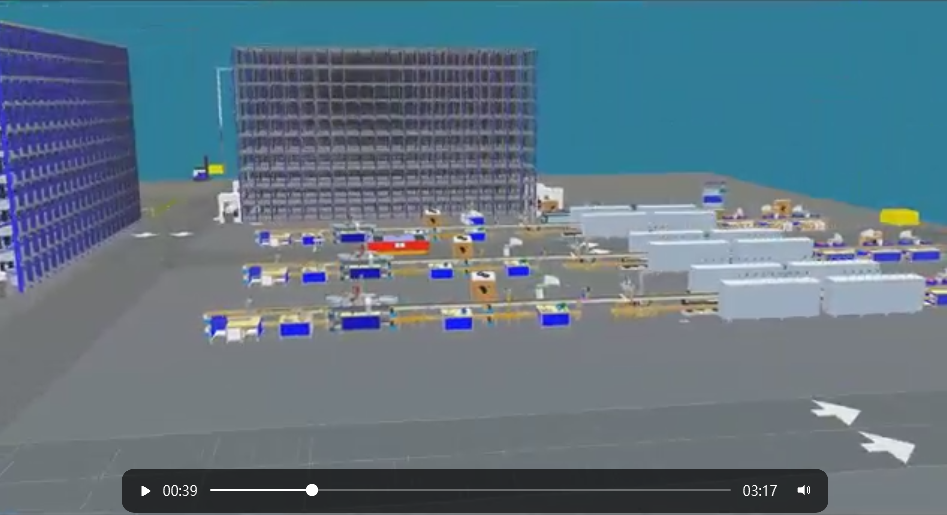

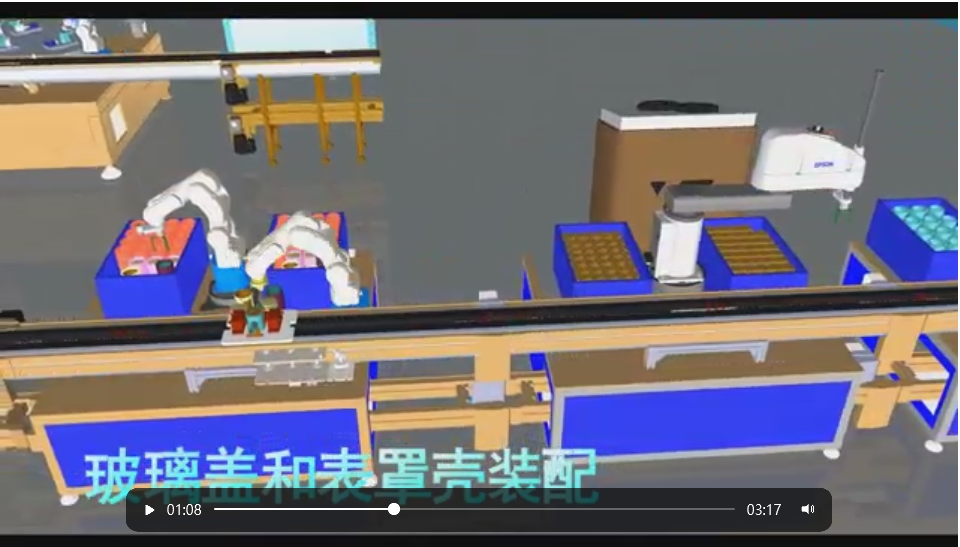

1.本项目主要实现如下场景:①智能水表数字化智能仓库②AGV智能物流系统③仪表自动化装配产线④控制技术方案⑤信息化技术方案⑥VR智能培训⑦智能化决策驾驶舱。

2.整个项目建设内容包括建设基于千兆光网、5G+MEC的高质量企业内网,通过5G+MEC的部署,构建5G/4G/NB的无线企业专网,并与三川智慧内部千兆光网进行安全可靠互联;建设新的5G宏站,开放公共资源,利用千兆光网行业融合应用助力三川智慧公司数字经济发展;基于数据孪生的5G+智慧工厂应用平台,通过数字孪生技术,打造可视化、集中化、智能化的 “5G+智慧工厂”中央控制台;基于光纤+WiFi6强强联合,实测速率>1000Mbps,园区企业内网时刻快人一步;基于人工智能的大数据AI信息化系统,以视频监控为载体,运用5G+机器视觉分析技术,对作业区域进行作业规范、作业流程和作业风险的大数据分析,实时监测、实时告警,确保作业流程的规范化和可控化;5G+智能AGV物流系统,全程自动化,工人只需要操控系统终端就能完成一系列上下料工作,同时可以量化工程,以一个任务包的形式重复完成任务;5G+仪表自动化装配产线,利用5G低时延,传输稳定的特性结合三维视觉、二维视觉、PLC触发视觉拍照等技术手段上传数据到系统中,再由系统发布指令来实现机械臂、机器人仪表自动化装配。

(五)应用成效

项目整体实施后,通过实现数字化智能仓库系统构建和自动化装配产线,对生产过程中的设备进行远程集中管理,减少不必要的人工劳动和不当操作产生的问题,预估实现生产稳定率提升80%、生产效率提升150%、生产管理成本降低70%、设备故障维护效率提升80%、产品联网品质检测精度提高35%。