(一)实施主体

中国移动通信集团江西有限公司吉安分公司

(二)案例简述

本项目基于边缘计算搭建了PCB智能制造云平台,借助工业互联网标识,打通产品、设备、车间、工厂,实现底层标识数据共享。将现有企业内部系统,如企业资源管理系统(ERP)、供应链管理系统(SCM)、客户管理系统(CRM)、制造执行系统(MES)等系统进行整合,形成贴合用户需求的生产管理系统,实现在制品、机器、控制系统、信息系统、人等主体互连,以及数字化企业运营平台各系统的协同集成。

(三)需求痛点

生产设备联网率低,车间信息化建设落后,产品质量问题难追溯;车间采用有线组网,产线调整成本高、周期长;产品、设备、车间之间数据独立,无法及时获取生产现场数据。

(四)解决方案

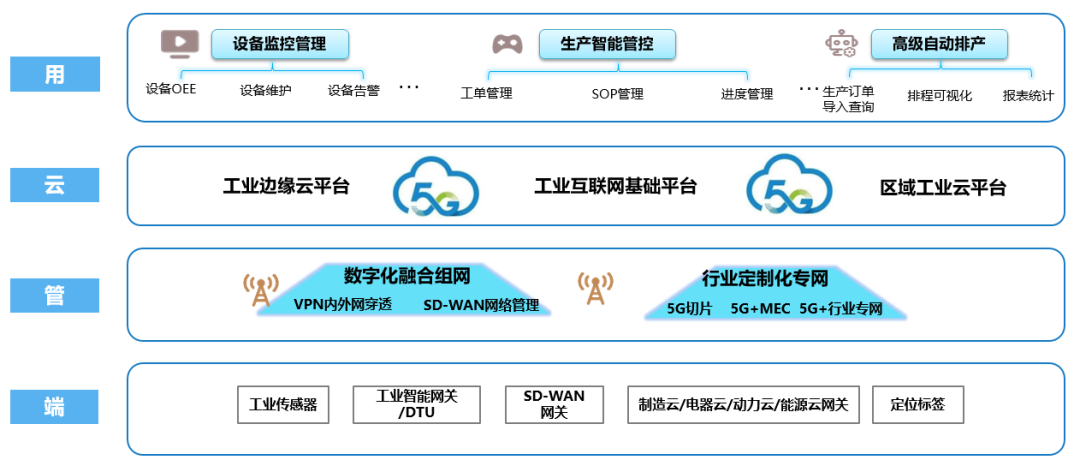

1.针对传统PCB制造业痛点和本地PCB企业发展现状,从“端-管-云-用”不同层级全方面打造PCB智能制造云平台标准化解决方案。方案基于5G+MEC组网架构,从网络升级再到平台升级和应用升级,帮助企业逐步实现数字化、智能化生产。

2.柔性生产制造。通过对现场传统PLC设备加装5G网关进行改造,使设备具备了柔性联网的能力,从而使生产现场能够根据市场需求快速调整产线,满足市场“小批量,多批次”的定制化生产需求。

3.生产过程溯源。基于工业互联网标识解析二级节点平台,通过在产线各环节设置信息采集点,记录每一批次产品生产从原料到半成品再到成品的操作员、工艺参数、质检结果等信息,利用5G网络实时上传至生产管理平台。

4.设备预测维护。利用5G网关将生产车间上百台钻机、锣机等设备接入5G网络,实时监测设备性能和状态,记录设备稼动率及报错原因,同时结合历史数据实现设备运行趋势的提前预判、延长设备使用寿命。

(五)应用成效

1.以移代固,柔性组网:依托5G网络高速率、低时延、广连接的特性,采用增强覆盖、UPF下沉的建设方式,实现生产现场“人、机、料、法、环”智能互联,满足企业“小批量、多批次”定制化生产需求,助力企业柔性制造。

2.整合数据,智能决策:通过生产制造执行系统(MES)与企业资源管理系统(ERP)的融合贯通,综合利用大数据进行分析处理,实现设备监控管理、生产智能管控和产线自动排产,助力企业数字化。

3.机器换人,降本增效:通过部署5G AGV、机械臂、视觉检测等智能化应用,替代传统人力作业,帮助PCB企业节约人力成本10%,生产效率提高超过15%,加工缺陷率下降约39%,准时交货率提升约35%,交货期缩短约15%。