(一)实施主体

中国联合网络通信有限公司江西省分公司、中国联合网络通信有限公司抚州市分公司、江西明恒纺织集团有限公司

(二)案例简述

本项目采用物联网、大数据、5G和互联网,打造集纺纱大脑、采集中心、生产管理、系统管理等功能模块于一体的5G智慧车间。借助智能化系统有效降低人力成本,通过全面可视化的生产过程监控获取生产实时状态。对生产、设备、材料、工艺等问题实时反馈及多级预警,有效提高企业生产管理水平以及生产运营效率,加快企业向智能化工厂转型。

(三)需求痛点

工厂未实现设备数据的自动采集和车间网络全覆盖,严重影响人力成本、工作效率和企业利润;工厂运营管理方面缺乏信息系统支撑,难以实时掌握工厂生产状况和人员的工作状态;工厂缺乏故障报警、预测性维护手段,因设备故障造成非计划性停机影响生产。

(四)解决方案

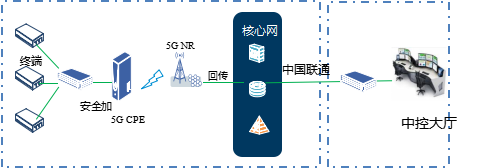

1.本方案采用5G SA组网模式,部署端到端的5G网络,终端设备通过无线方式接入到5G-CPE。建设一套核心网,下沉到接入机房,实现CPE到5GC核心网的通信,构建高可靠、低时延、高安全的5G专用网络。

2.基于5G的智能制造全流程数据采集,该应用通过对运行指标计算得到设备状态的特征数据,判定设备运行的实际稳定性水平、是否具有故障特征等。

3.基于5G的工业AI质量检测,该应用旨在减少细纱断头,稳定细纱工序的产量和质量,实现纺纱厂在线监测精细化管理。

4.领导驾驶舱界面,该应用打造了一个工厂生产运营状况可视化平台,管理者可以第一时间了解关键指标情况,辅助生产经营决策。同时,大屏、电脑、手机、PAD、智能手表可实现五屏联动。

(五)应用成效

1.降本增效:用工成本降低53%;企业运营成本降低15%;生产效率提高20%;订单交付周期缩短30%;产品工艺升级周期缩短20%;产品不良率降低83.33%;单位产值能耗降低15%;企业员工工作强度下降20%。

2.管理优化:实施信息化质量管理,对海量的质量数据进行智能化管理,提升产品质量,为提高产量竞争力提供支持。通过平台在企业管理层的部署,打通生产数据与企业管理数据,实现精准决策。

3.助力服务创新:平台通过收集海量设备数据,为企业的服务创新和维护保养提供数据支持,以便企业调整保养周期、减少备件更换,助力企业从“制造”向“制造+服务”转型升级。