案例背景

天津钢铁集团有限公司是集烧结、炼铁、炼钢、连铸、轧钢、金属制品生产工艺为一体的千万吨级现代化钢铁联合企业。混改后的天钢成立于2019年,产能超过2000万吨,在全国钢铁行业位居前十。在政策趋向从提升环保标准和环保限产两方面齐发力,钢铁行业的环保管理将实现常态化的环境下,集团决心引入先进的信息技术来改造企业,打造提升新型能力,推动生产运营、组织模式等层面的管理变革,打造资源集约、全局协同优化提升的集团智慧制造管控体系,实现全面达到钢铁行业超低排放要求,满足国家对冶金行业的环保需求。

案例详情

集团提出“风险可控、降低成本、提高效率、数据真实、贴近客户、贴近现场”六大智慧制造战略愿景,并延伸发展形成集团“6185”管理模式,即:以六大愿景为目标,力争在钢铁企业18个业务领域创建行业标杆,形成统一标准、统一数据、统一平台、统一体系、统一管理”五个统一的智慧化协同管控模式。

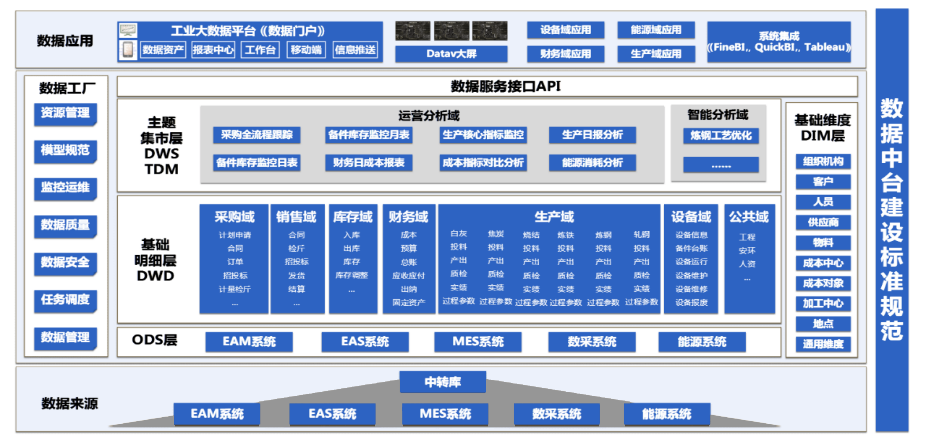

建立了工业互联网大数据运营中心,同时应用公有云、私有云、混合云等技术,搭建三层工业网络架构,实现了各信息系统的数据流转与共享。建立了完备的信息安全与防控体系,从管理体系与技术应用方面实现信息安全的全面防控。

目前已经建成了生产管控平台、经营综合展示平台,能源环保管控平台,以期形成企业管控的高度集成和高度协同的一体化运营体系。

针对超低排放达进行无人化治理、智能化监测、系统化管理,并管理项目落地及推进。完善全厂超低排放监控监测集中管控体系(有组织、无组织、道路运输);建立全厂的无组织排放源清单;建设物料存储、物料运输及工艺环节、厂区 道路环境的无人化智能化治理标杆示范项目;实现全厂除尘系统智能化改造,帮助节能降耗;为实现全厂环保能源等各类数据的互联互通集中管理建立基础。

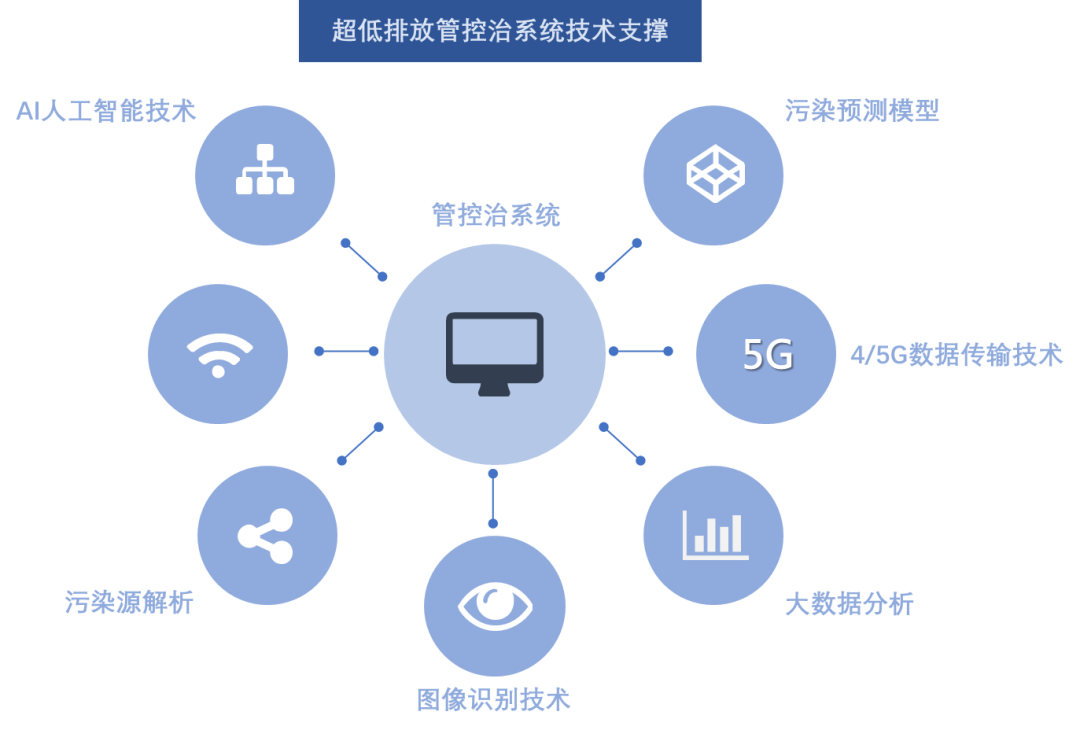

环保工业互联网平台以国际首创的无组织排放智、能管控治一体化技术为基础,并由多项先进技术支撑:AI人工智能技术、物联网技术、大数据计算、4/5G技术、视觉识别技术、污染预测模型等,并实现排放源数据管理、重污染区域视频监控数据管理、全厂环境空气质量监测微站数据集中管理及分析、总悬浮颗粒物(TSP)监测、厂区道路扬尘监测、视频监控、厂区道路环境监控、全厂无组织治理设备运行状态数据集中管理及分析、有组织排放数据集中管理及呈现、全厂生产设备运行状态数据集中管理及分析、全厂无组织排放治理过程数据集中管理及呈现、全厂生产治理监控监测数据集中同步展示、有色烟羽自动抓拍、固废系统管理等功能。

应用价值

工业互联网环保管控平台有了有组织排放污染源的在线数据、生产数据和能源数据,有效解决了人力监控遇到的各种问题。在系统采集有组织在线环保数据外,还额外采集了生产和能源数据,对生产和能源消耗也有直观的体现。通过该系统的各类指标报表、报警报表和曲线图还能有效分析环保指标的变化趋势,为实现超低排放生产提供数据支撑,给环保管理带来了很大的便利。

1.业务实现协同化

将行政许可、环境监测、固废管理、核与辐射管理、园区生态管理、空气质量、环境应急、环境决策等业务进行协同,打通业务之间的关联,形成 协同管理机制。

2.监控实现一体化

建立全方位立体监控网络,对水污染源、气污染源、放射源、机动车、水环境、大气环境、噪声、生态环境等进行全面监控,实现天地空监控一体化智能监控管理平台。

3.决策实现智能化

随时了解实时的企业环境质量状况,对某个区域的环境质量进行预测预报,准确核算区域环境资源容载能力。

实践效果

通过智能制造的建设,天钢的各项工作都有了很大提升,特别是经营业绩方面更是突飞猛进:2021年1-6月和2020年1-6月相比,钢产量同比增长54.1%;钢材产量同比增长98.6%;钢材销量同比增长51.12%;营业收入同比增长109.02%;毛利同比增长403.04%;毛利率同比升高792%;实现利润比同比增长423.15%。

采用智能化机器人、自动控制系统、生产数字化看板、生产 过程可视化等相结合的手段,重点监测各工序关键指标,通过产 量同比、环比、计划完成率等一系列指标,预计可提高生产效率 12%以上。通过全业务域的信息化手段改造,改进工艺流程/方法、提高供应链管理效率等,预计可降低运营成本10%以上;通过加强智能制造投入,降低车间工人成本2%。集成环保平台及能源监控系统,实现公司环保指标远远优于地区环保要求数据,水、电、煤、暖等能源投入有效循环利用,单位产值能耗降低值达到8%以上。

统筹调度,严控能耗管理。全年吨钢综合电耗、水耗同比降低14.37%和12.61%。回收高炉煤气、余热蒸汽同比降低了8.9%、4.62%,回收转炉煤气同比增加1.94%。累计自发电2.67亿kwh,同比降低6.68%。