(一)案例背景

本案例是利用BIM技术平台搭建建筑物数字模型为工程设计及建设进行服务。案例所实施的工程是由中国汽车技术研究中心投资建设的汽车整车零部件和新能源汽车产品检验检测中心。中汽研汽车工业工程(天津)有限公司作为该项目EPC总承包方,负责设计、施工及试验设备采购、安装、调试等全过程实施工作。本案例实施于项目的一期工程。项目一期工程主要包括:整车耐久及发动机试验室、整车排放试验室及停车楼A,门卫、动力站房等,总建筑面积52534㎡。

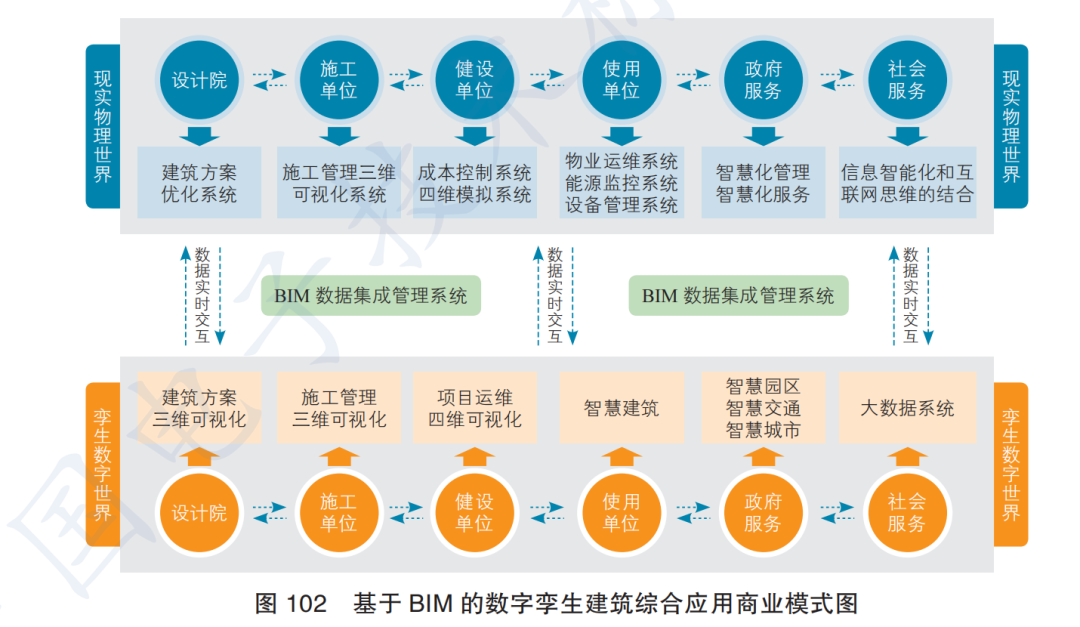

(二)系统框架

由于本项目为EPC项目,在项目成立初期便设立了BIM团队,项目经理牵头第一责任人,项目总工程师指导实施。下设经验丰富的BIM负责人及各专业BIM工程师进行建模与现场实施,保证落地应用。

(三)案例特点

弧形坡道施工难点

取本工程已施工首层北侧坡道试验段,检测已完成模板安装工程220个点,合格点数176个,不合格点数44个,模板安装合格率仅为80%,其中弧形模板合格率仅为60%,占模板安装不合格率的91%,亟需提高。

弧形坡道辅助BIM软件选用

因弧形坡道轮廓形状,建模使用基础软件难以实现,因此利用Rhino软件对弧形曲面进行参数化建模,确定模板的尺寸、拼接方式以及立杆与龙骨的高程,并给每个模板与立杆特定的编号,记录其尺寸、高程、位置坐标信息,统计成表。

弧形坡道数据获取

根据Rhino展开模型,按照模型尺寸制作了特有的弧形木模板,保证了造型效果。通过REVIT 模型,获得模板和立杆的详细信息表,现场工人只需根据表上的数据加工材料,然后按照清单中特定编号的模板或立杆的位置安装、拼接,施工过程变得非常有效率,也大大减少了模板拼接不齐或立杆高度错误等问题出现的可能。

三维扫描技术应用

首先第一步先对施工场地和加工完成后的造型木模板进行三维扫描,生成的点云数据,并将点云数据导入到电脑里,进行预拼装。预拼装完成后与之前在Revit和Rhino创建的全三维仿真模型进行比对,核对现场造型木模板的安装误差,从而及时采取相应的纠正措施,使各造型模板在安装时 X、Y、Z单个方向上的误差在±2mm以内,安装完成后,对造型模板的位置进行复测,经检验合格,造型美观,成型精度高,节约成本,顺利完成了弧形坡道的安装。

高支模施工难点

本次项目施工的难点之一就是高支模施工。整车耐久及发动机试验 室及整车排放试验室首层顶板均为 8.45m,部分区域甚至达到9.75m的高度,依照《危险性较大的分部分项工程安全管理规定》须设专项方案并由专家进行论证。

在方案编制后利用BIM建模使图纸方案三维可视化,方便了图纸审查, 也使方案实施前对施工队交底变得更加容易;利用 BIM 技术信息化统计, 也方便了钢管与扣件的统计工作,减少了现场施工出现错误的可能。

(四)案例成效和意义

本案例节约费用共计约54万,节约工期约95天:通过各专业间的碰撞检查,提前解决112 处硬碰撞,节约成本达12万,节约现场解决碰撞时间约15天。