报送单位:爱柯迪股份有限公司

主营业务:铝合金压铸产品的研发、生产和销售。

合作单位:中国移动宁波分公司、杭州塔网科技有限公司

01 案例概述

爱柯迪5G深度应用智能工厂项目在信息化和自动化建设的基础上,以5G作为工厂的新型网络,利用互联网技术实现工厂内设备的数字化全联,并按照生产流程构建全周期数字化闭环管理,从而完成对生产过程的所有要素的全面监测和工艺迭代升级。

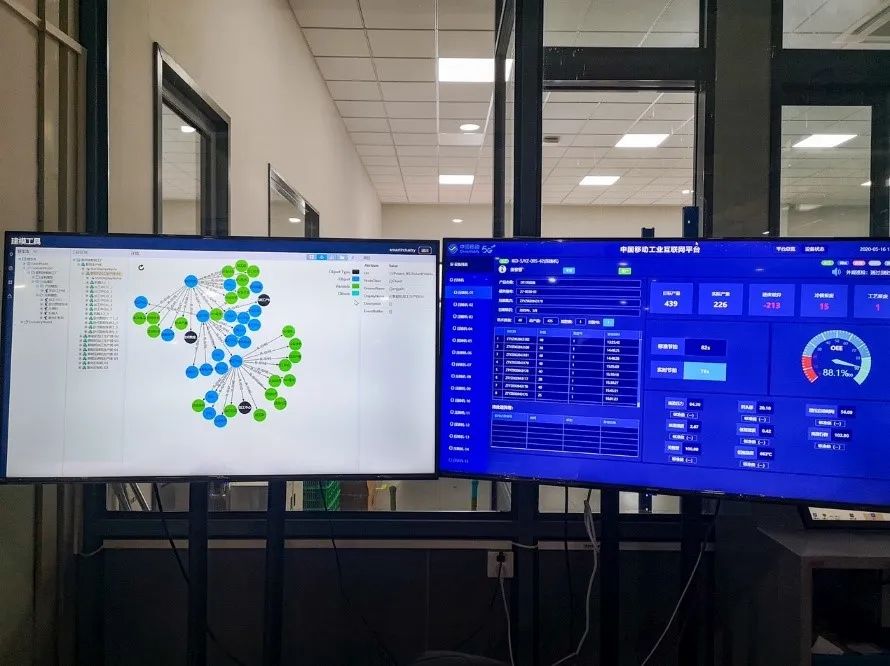

本项目的实施,融合了精益生产、工业互联网、大数据分析、人工智能等新技术,在高度集成的自动化、智能仓储及柔性加工制造的基础上,将产品设计与工艺流程、销售管理、采购管理、生产制造等核心业务流程,通过产品全追溯系统、压铸全联系统、机加工全联系统、工艺质量全追溯系统、自动立体仓库等构成贯穿全流程的全周期数字化闭环管理体系,实现数据的全流程可追溯,基于三维数字孪生技术的厂区、车间、设备等各个层级全面监控和实时管理,以及基于精益大数据分析平台的数据分析和智能化管理。

项目的实施,解决了以下几个个问题:

1、根据产品的不同,存在频繁的换模、参数设定、工艺调整等问题,换模后到合格生产,需长时间的调试,基于大数据分析,实现了智能化的设备派工推荐、设备参数推荐、产品废品率与设备、模具之间的相关关系,有效提升产品品质和生产效率。

2、自行研发了集成5G工业模组的智能MES终端,降低了5G终端接入的集成和运维的复杂度,大大提升了5G网络建设效率,降低建设成本。

3、5G方案能适应和实现车间所有的设备布局、厂房结构、生产作业环境等非常复杂的现实环境,例如现场走线、无线环境的干扰、现场员工作业的便利等,对复杂无线环境下的传输综合考虑网络传输,并对无线环境下数据的传输,采用包括检测技术、短距离无线通信技术等的关键技术应对措施,保证数据传输的稳定、可靠。

4、在网络安全方面:5G SA核心网的UPF功能下沉部署,实现所有数据不出园区,保证了数据的安全性。同时,为算法部署预留计算、存储和网络资源,保证算法不易破解。

02 关键技术

1、5G网络架构采用NSA/SA+MEC的混合模式。

2、数字化设计采用了模型驱动架构Model Driven Architecture技术。

3、大数据分析采用数据同步、数据存储、资源调度、元数据管理、数据清洗、机器学习、数据可视化。

4、数据系统采用ESB企业数据集成总线技术。

5、场景建设运用了人工智能、数字孪生、机器视觉、AI视觉等。

03 应用实效

爱柯迪5G深度应用智慧工厂项目的实施,从根本上提高生产效率、降低成本,加快产业转型升级,提升企业竞争力,为行业智能化和数字化建设起到一定的示范作用。

通过项目实施,在5G工业互联网技术、精益管理思想、大数据管理三者有效融合,预计单个产品指标达到均产值从60万提升到90万,提升50%;设备OEE从60%提升到85%,提升42%;半成品周转天数从10天下降到3天,降低35%。