工业物联网已经成为智能制造和工业4.0的代名词。什么是工业物联网?它如何应用于改善基础设施建设,让风力发电机正常运行时间的同时又节省高昂成本,制造业中工业物联网又如何同制造执行系统协同共生?

什么是工业物联网?

工业物联网(IIoT)已成为智能制造和工业4.0的代名词。工业物联网能够根据需要部署人工智能(AI)、机器学习、增强/虚拟现实(AR/VR)、数字孪生/线程、云/边缘计算等智能技术并且已渗透至所有智能制造的方方面面。

工业物联网还能提供支持智能制造应用的平台,传感器、设备、机器、控制器、数据库和信息系统之间的通信主干,能够连接到现有技术并包装及扩展其功能和使用寿命。

工业物联网的最大益处是收集后分析的各种数据。制造商能够使用该数据改善质量控制、可持续和环保举措、供应链可追溯性及提升供应链效率。

此外,工业物联网还能助力现场技术人员确定何时需要维修机器、检测炼油厂管道内的腐蚀程度、监控工业运营中的基础设施甚至资产跟踪。

在自动化、优化及更好的供应链和物流方面,工业物联网网络为这些行业提供更强大的系统集成。通过使用智能传感器和执行器,从业者能够更轻松、更高效地监控和控制运输、公用事业和医疗保健等运营中的基础设施。这种智能通信网络能极大地改变和改进工业流程的潜力。

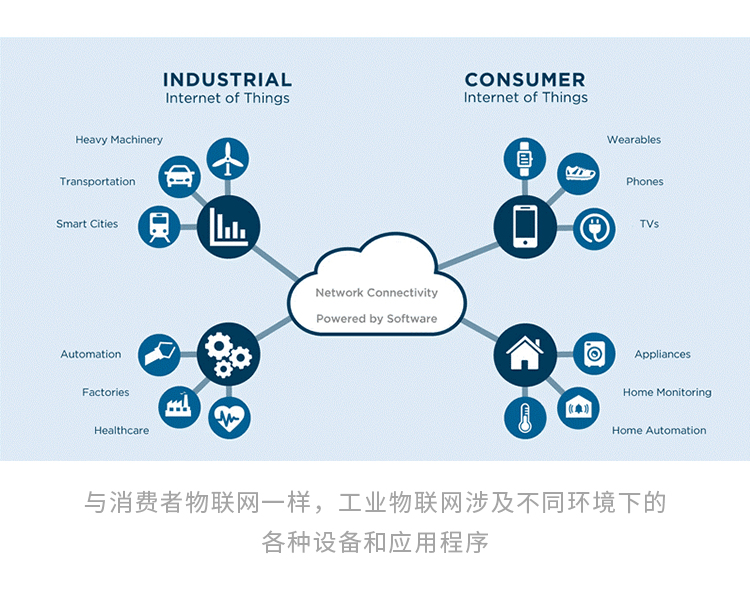

到目前为止,我们对物联网(IoT)已再熟悉不过。物联网是指通过互联网进行通信和连接的消费级设备,智能可穿戴设备、手机、智能家电和心脏监测设备等都是物联网的范畴。但工业物联网(IIoT)却是截然不同的概念。

工业物联网是跨网络的通信和连接,它不是消费设备,工业物联网专注于石油、农业和医疗健康等行业,这些行业的系统故障和意外宕机可能导致高风险甚至危及生命。

工业物联网将现代工业工程同传感器和执行器等智能资产相结合以增强制造和工业流程。使用通信技术连接的众多工业设备,升级后的机器能够收集、交换、分析并提供有价值的数据。

工业物联网生态系统包括?

1.可交流、存储及检测有关自身信息的连接设备

2.存储工业物联网设备生成的数据

3.从原始数据生成信息的分析和应用程序

4.公共和私有数据通信基础设施

收集到的信息直接传输至数据通信基础设施,然后转换为包括预测性维护和业务优化在内的可分析后应用的各种信息。

工业物联网和安全风险

工业物联网的最大难题是安全性。许多企业仍在使用以往的系统和流程,这使得工业物联网集成变得异常困难。采用新技术可能会使现有设备变得更为复杂,并留下更大的出错空间。

除此之外还有网络安全问题,任何网络都可以遭黑客入侵。为防止重大违规事件和停工发生,使用工业物联网的行业必须采取新方法来安全地管理设备和数字组件。

另一个问题是设备管理和更新。采用更多的工业物联网设备意味着需要有一种有效的方式进行追踪。

此外,设备必须保持更新才能正常运行。设备和软件需要接收定期更新,需要安装另一个系统来追踪这些更新并确保其正确安装。

工业物联网助力基础设施建设

风力发电机的运营商们一直在寻找最大限度提高功率输出和盈利二者兼得的方法。因此,Altra Renewables公司采用工业物联网技术提供发电机制动系统的智能监控,改善机能的同时增加正常运行时间。

风力发电机的盈利能力与其发电能力直接相关,任何不可预见的故障不仅会造成维护成本,还会损失能量输出。此外,机器通常位于偏远地区,维护也是个难题。

制动等关键系统通常是位于高100米的顶层舱内,通常必须到达高处才能开展维护,从而增加维护时间和成本。遇到紧急故障情况会进一步影响输出功率和盈利能力。

Altra Renewables公司提供24x7不间断智能监控解决方案,结合工业物联网技术和数据技术提高发电机正常运行时间。

这套监控制动系统的传感器能提供有关各种参数的数据,如系统压力、制动片磨损、制动位置、制动活塞、制动液液位及温度等。这些数据上传到云端后人工智能(AI)进行大数据分析,对关键组件的状况进行准确诊断,并且最重要的是可以在故障发生之前提前预测潜在风险。

通过该系统,运营商能够解决故障问题并降低高昂成本。

此外,数据洞察能够为长期预防性维护策略提供准确信息,确保在最佳时间突出显示特定的制动器组件进行维修或更换。该系统甚至提供了一项功能,能够根据时间紧迫性来订购设备维护任务。

工业物联网解决方案可安装在任何现有或新的系统上进行永久状态监测。所需的硬件包括内部开发的内外制动系统,两者都与高安全性云网关协作,能安全连接至云端。

通用控制还可为发电机制动器提供调试或故障排除等非永久性状态监测解决方案。该方案能够远程访问发电机数据,技术人员能够直接在线干预进行有效维护。受过一般培训的技术人员即可轻松操作,将数据上传到云端后就可以对制动系统进行深入分析。

对于发电机运营商而言,同运送技术人员到安装地点的费用相比,该方案可节省高达90%的服务成本。此外,该方案也适用于所有制动选项驱动的制动系统。

通过结合状态监测、工业物联网技术和深入AI数据分析能够提供实时洞察和预测。

对于运营商而言,这意味着能够同时提高涡轮机的正常运行时间及安全系数。由于发电量最大化,不仅可以提高盈利能力,而且总体上还具有维护成本优势。

工业物联网和制造执行系统协同共生

工业物联网已经变得如此普遍,许多人都坚信它已经取代了现有的制造应用程序,即使是已经存在很长时间的应用程序制造执行系统(MES)。

但MES仍然存在并且很好地接纳了工业物联网。MES与其密切融合后提供了超越二者的能力。

当涉及数据、数据分析和根本原因分析时,上下文是一项重要数据。为了找到根本原因通常拥有大量数据,但仍然需要上下文。在大多数情况下,上下文比数据更深入、更复杂。

工业物联网从传感器、设备、机器和控制器收集数据并为来自这些相同数据源的数据提供一些上下文。MES则通过提供有关客户、订单、产品、配方、材料清单等的详细信息获取该上下文。二者都能提供数据上下文的完整图像。

以数字线程为例,制造行业中的基本是制造历史数据库,一般业内称其为设备历史记录、电子批次记录或跟踪和追溯或历史数据库。包括有关流程、设备、材料、废物、检查、质量结果、维护、人工、清洁、偏差、事故等信息。

工业物联网会提供大量此类数据,但MES则提供剩下的部分。由于包含所有特定制造的数据,MES通常能够追踪和追溯数据库。工业物联网和MES共同使制造历史数据库并发挥作用。

MES都能够对这些变化做出响应并收集有关变化的数据,但只有MES可以分析情况并针对新变化做出响应。

MES与制造团队协同工作确定正在发生的状况及需要进行哪些更改,然后将这些更改传达给需要了解这些更改的系统、机器和人员。

工业互联网向MES提供相关情况的详细信息,然后MES与人员一同确定新的更改,执行这些更改并发送详细信息。MES则负责确保操作准确、防错及执行等关键步骤。

企业资源规划(ERP)系统需要大量数据才能完成工作,其中大部分数据来自制造业。ERP系统几乎是产品、材料、批次和批次可追溯性的记录系统。生产订单、发货、收货、废料、批次创建、拆分和合并等对于作为记录系统系统十分关键。

工业物联网从传感器、设备、机器和控制器收集大量此类数据,然后MES在附加上下文中添加订单、材料、批次、批次和人员。MES对这些数据进行分割和转换,使其成为ERP所需的格式并将其全部打包发送给ERP。

工业物联网和活跃的MES共同为制造业带来了前所未有的新功能和价值。也许MES在未来会成为工业物联网的一部分,或者反过来成为MES的一部分。但无论哪种方式,二者在制造业都不可或缺。

正如工业物联网成为智能制造的代名词一样,MES也应该如此。作为所有智能制造的基础,这二者提供支持智能制造的平台,提供通信主干。而且,最重要的是为制造业带来诸多益处。