导 读

很多表面上泾渭分明的领域,实则都殊途同归。比如哥德尔的数理逻辑、艾舍尔的版画和巴赫的音乐,这三个看上去并无关联的领域,本质上具有异曲同工之妙。如果从“集异璧”的视角来观察工业互联网IIoT的进展,你可能会惊喜的发现,那些看似天马行空,跨度极大的领域,比如5G、大数据、人工智能、数字孪生、CPS…他们的底层逻辑和即将缔造的未来,具有极高的可比性和关联性。

这是我在【物女心经】专栏写的第129篇文章。

没错,这两天你将连续看到两篇【物女心经】,这是其中的第二篇。

《集异璧》是一本有趣的书。“集异璧”三个字是GEB的音译,它们分别是数学家哥德尔、版画家艾舍尔、音乐家巴赫三个名字的前缀。

书中传递了一个有意思的观察视角,很多表面上泾渭分明的领域,实则都殊途同归。比如哥德尔的数理逻辑、艾舍尔的版画和巴赫的音乐,这三个看上去并无关联的领域,本质上具有异曲同工之妙。

如果从“集异璧”的视角来观察工业互联网IIoT的进展,你可能会惊喜的发现,那些看似天马行空,跨度极大的领域,比如5G、大数据、人工智能、数字孪生、CPS…他们的底层逻辑和即将缔造的未来,具有极高的可比性和关联性。

“集异璧”是我在本周参加“菲尼克斯电气PHIIDF 2019暨中国智能产业生态大会”之时,浮现在脑海中的第一个关键词。

菲尼克斯电气是行业的“隐形冠军”,他是德国一家拥有近百年历史的电气工程企业。物联网智库作为合作伙伴,与菲尼克斯电气共同组织了“AIoT引领未来智能工业”主题分论坛。与会嘉宾围绕智联网AIoT展开深入讨论,我亦受邀参与演讲。

“PHIIDF 2019大会”中,各个专家从不同角度分享了不少崭新观点,拼凑这些视角让我们可以更全面的思考IIoT的未来。还有不少朋友给我留言想要会议精华资料,喏,下面就是。

数据分析并不像以前那么困难 今天和未来的工业自动化

——李培根——(中国工程院院士、原华中科技大学校长)

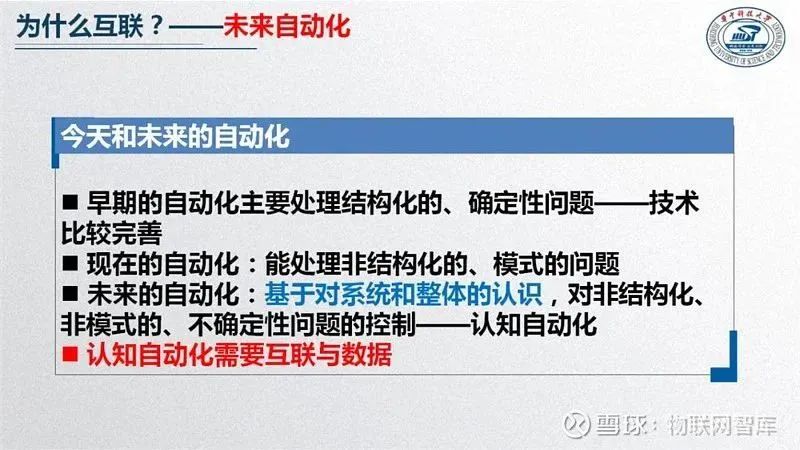

李培根院士首先带我们跨越了从现在到未来的边界,他认为工业自动化分为3个阶段:

早期的自动化:技术比较完善,主要处理结构化的、确定性问题。

现在的自动化:能处理非结构化的、模式的问题。

未来的自动化:认知自动化,基于对系统和整体的认识,对非结构化、非模式的、不确定性问题的控制。认知自动化需要互联与数据。

未来自动化的关键,是需要处理不确定性、非固定模式的问题。

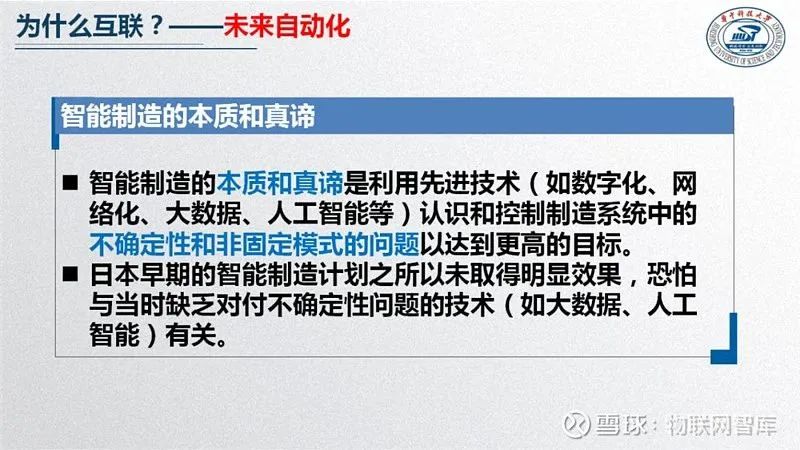

智能制造的本质和真谛是利用先进技术(如数字化、网络化、大数据、人工智能等),认识和控制制造系统中的不确定性和非固定模式的问题以达到更高的目标。

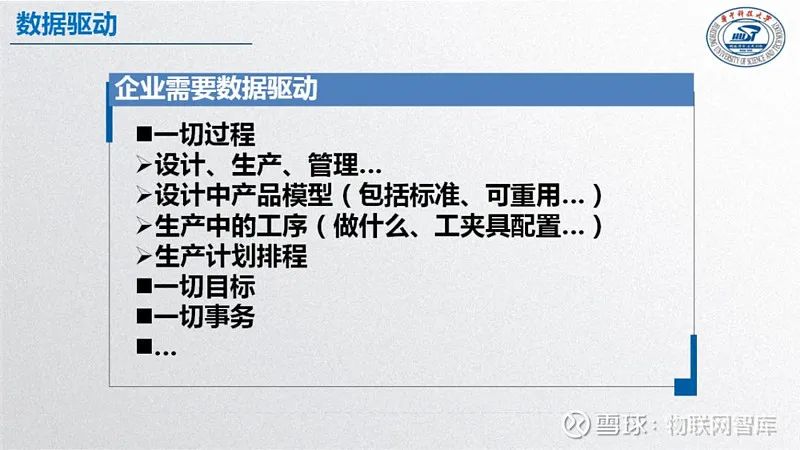

认识和控制非模式、不确定性问题的基础:数据

分析加工过程中方方面面的数据,有可能使人清楚原先意识不到的影响加工质量的因素。掌握企业各种活动的相关数据,方能降低认识的不确定性。

同时,还应警惕数据不良的风险。

时代已经改变,今天的许多数据分析工具和软件都更加简单,易于使用,有助于激发更多的有用信息和决策。

然而,企业要么面临着数据不足的“困境”;要么面临着数据散落在各个系统中无法被整合利用的“难题”。所以,企业应该回头来先做好基础的软件系统导入和数据的积累。

目前市面上的人工智能AI,大多数是由下往上学习AI技术,不一定适合工业企业的实际情况,有可能在成本上不符合效益,更可能偏离企业运用AI的初衷。

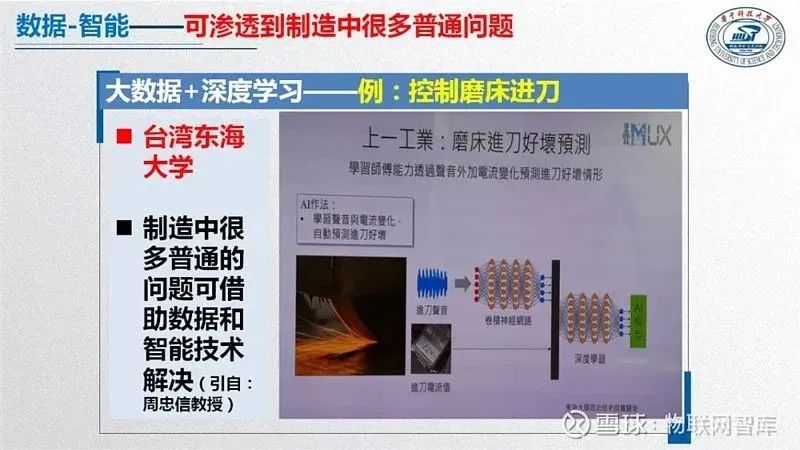

比如台湾东海大学软件工程与技术中心主任周忠信教授就提出“AI思维”,他认为技术和数据都很重要。

AI思维并不是强调人工智能技术,而是强调让人具备对人工智能抽象概念的理解,从Model based转换到Learning based,把人的思维转化为AI可以理解和运用的能力。

5G切合智能制造对无线网络的应用需求

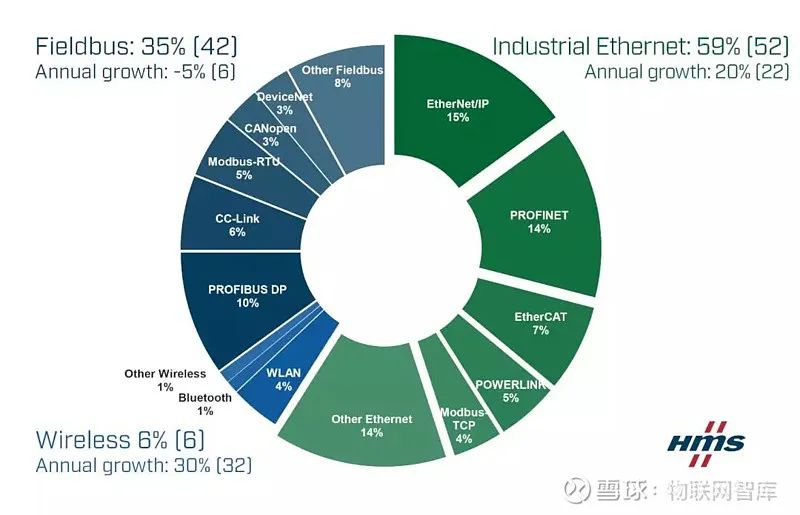

我们刚刚跨过一个拐点:从现场总线到工业以太网的拐点。

2019年5月8日,HMSNetworks 发布全球工业网络市场的年度分析报告,指出现场总线将首次呈现出下降的趋势。

新一代网络技术的普及仍然会是一个逐步演进的渐进过程。

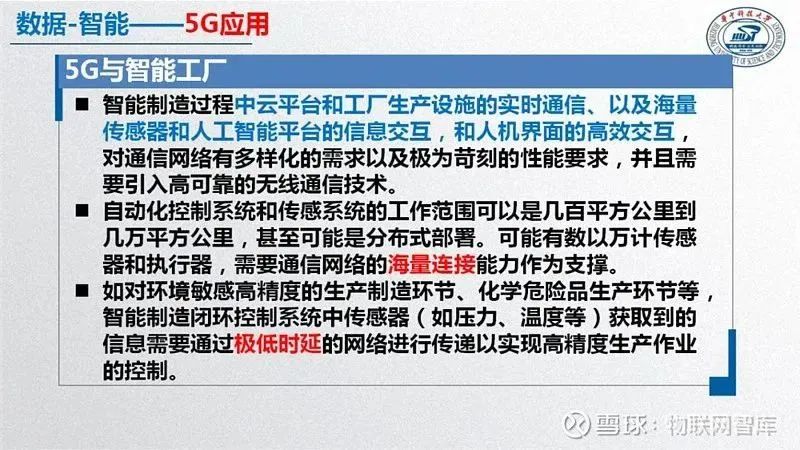

5G的到来将大大推进数据和智能技术在制造中的应用。驱动因素包括对高性能的需求,以及工厂OT设施和IT系统之间的集成。

越来越多的机器制造商和系统集成商使用无线技术来实现新的、创新的自动化架构。用户可以减少布线,并创建新的解决方案用于连接和控制。

突破生产制造的边界,最大限度地提高数据的价值

不仅从时空上,工业互联网要突破不同阶段的边界;从企业内在的横向维度,工业互联网也正在突破生产制造的边界。财务信息和业务信息之间的界限正在变得模糊,通过工业互联网IIoT的数据,企业可以对多种类型的信息进行分析。

目前企业内部监控多由独立的内部控制部或审计部门完成。在大数据背景下通过不同系统,可以更多更快地接触到非财务信息,可以更多地参与内部控制工作。

这种做法的好处在于实现信任与控制的统一。如果以不信任的方式去监管、控制,会给干部或员工造成很不好的感觉。

通过财务与业务信息融合,可以实现两个转变:变主观的监管为客观的监管、变人的监管为数据的监管。

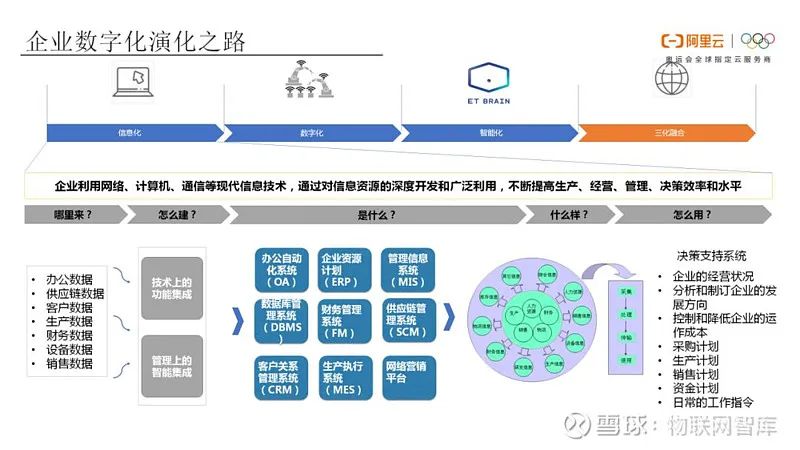

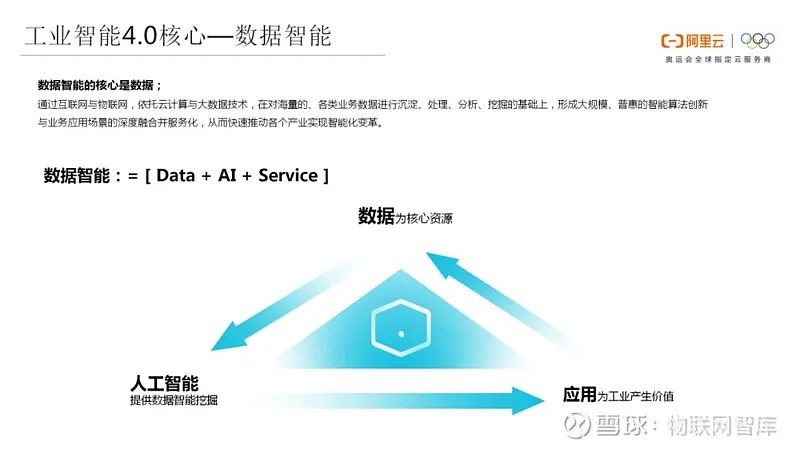

数据智能 = [ Data + AI + Service ]企业数字化:哪里来?怎么建?是什么?什么样?怎么用?

——胡立舜——(阿里云首席数字官)

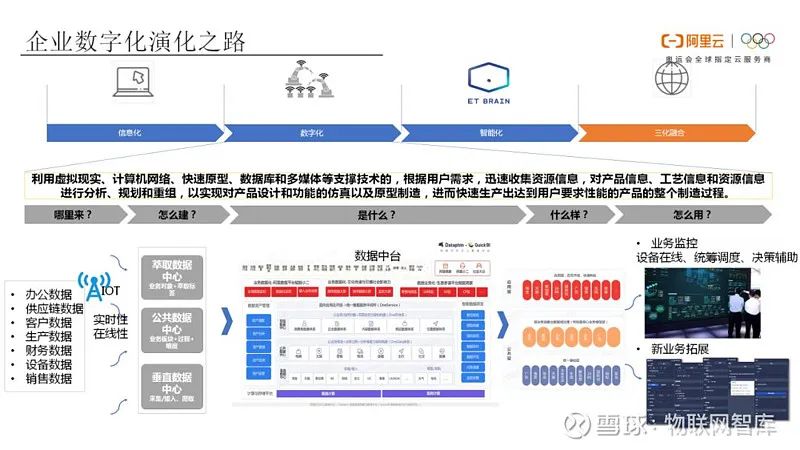

企业的数字化演化之路是信息化、数字化和智能化,最终三化融合。

信息化是指企业利用网络、计算机、通信等现代信息技术,通过对信息资源的深度开发和广泛利用,不断提高生产、经营、管理、决策效率和水平。

数字化是指利用虚拟现实、计算机网络、快速原型、数据库和多媒体等支撑技术,根据用户需求,迅速收集资源信息,对产品信息、工艺信息和资源信息进行分析、规划和重组,以实现对产品设计和功能的仿真以及原型制造,进而快速生产出达到用户要求性能的产品的整个制造过程。

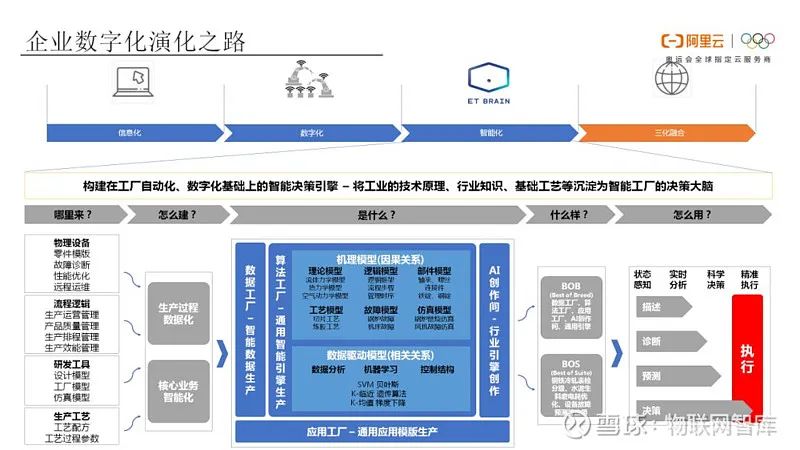

智能化是指构建在工厂自动化、数字化基础上的智能决策引擎——将工业的技术原理、行业知识、基础工艺等沉淀为智能工厂的决策大脑。

三化融合的关键是数据流。

搞清楚数据从哪里来?如何处理?到哪里去?大多数企业只要解决其中一个环节就可以成功,三个环节都解决了就有机会成为巨头。

进入工业互联网的深水区

这次阿里重点阐述是石化行业,超越了以往阿里聚焦的离散自动化领域,跨界进入到流程工业。

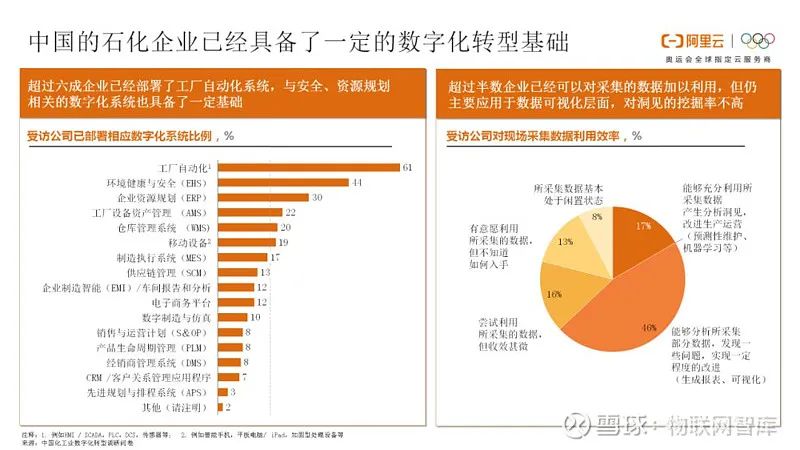

《中国化工业数字化转型调研问卷》显示,在这个领域中,超过六成企业已经部署了工厂自动化系统,与安全、资源规划相关的数字化系统也具备了一定基础。

超过半数企业已经可以对采集的数据加以利用,但仍主要应用于数据可视化层面,对洞见的挖掘率不高。

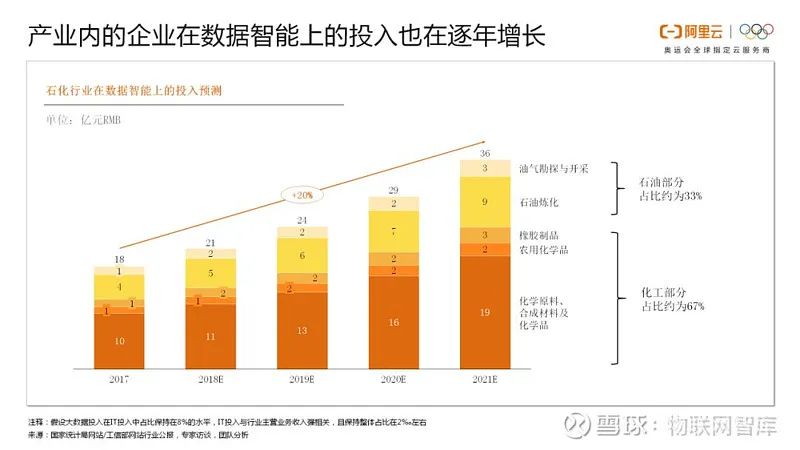

石化行业在数据智能上的投入正在逐年增长。有数字化转型规划的企业占比超过60%,其中55%有专项预算。

工业互联网应用的核心是有价值的场景

工业智能4.0的核心是数据智能,即挖掘数据价值的能力。

这是一件犯其至难的事。

正如《工业大数据分析指南》中提到,与商务或互联网大数据分析相比,工业数据分析的难点体现在复杂性上,原因主要有3点:

首先,工业产品大多是在人类知识发现的基础上制造出来的,人们对工业过程的认识原本就相对深刻,分析过程不能止步于肤浅的认识,只有分析得到的知识具有更高精度和可靠性的时候才有实用价值;

其次,人们对工业数据分析结果的可靠性要求很高,不能满足于似是而非的结论;

再次,工业过程数据的复杂性很高,数据质量也不理想,建模的困难度往往很大。所以,工业数据分析面临的主要矛盾是:业务需求高、数据条件差。

新的数据流通过硬件创新产生,依靠智能分析和深度应用产生价值。因为至难,工业企业的数据智能面临十五个“大挑战”,涵盖生产、经营和管理3个层面:

克服各种挑战的主要手段是利用专业知识和行业Know-how,逐步探索数字化企业的未来。

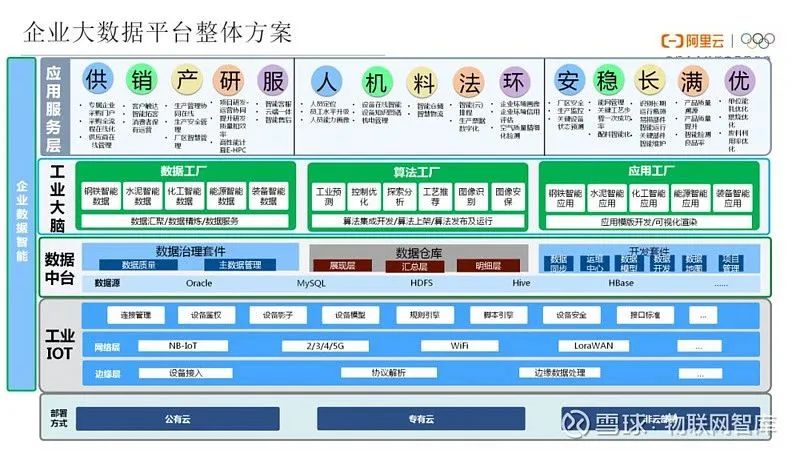

具体来讲,可以分为4个步骤:

通过新的IoT技术、数据处理技术构建企业数据中台,为企业业务发展打下坚实的基础,使一切业务数字化;

明确数字化转型战略,促进现有业务附加值,使一切数字业务化;

提升IT资源使用率、运维效率以及用户体验,全面打破信息孤岛,将企业建在云上;

通过机器学习,人工智能和大数据等手段,解决过去人力无法解决的问题,挖掘数据的价值。

工业互联网正在跨越“产业裂谷”

——周亚灵——(华为工业互联网产业发展总监)

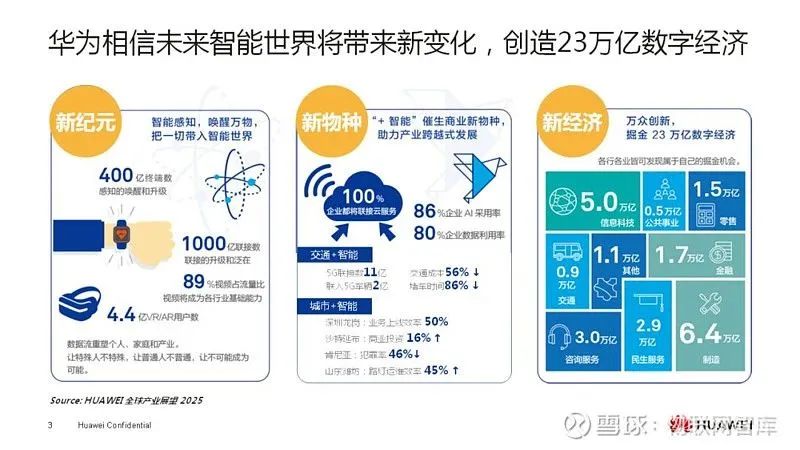

华为在其首次发布的全球产业展望GIV 2025(Global Industry Vision 2025)中预测,到2025年,个人智能终端数将达到400亿,全球联接总数达到1000亿,并创造出价值23万亿美金的数字经济。

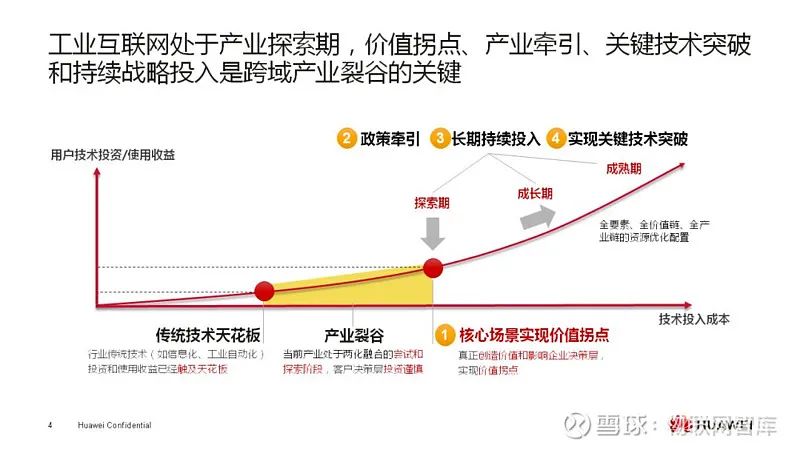

当前工业互联网处于产业探索期,价值拐点、产业牵引、关键技术突破和持续战略投入是跨越产业裂谷的关键。

根据国务院发展研究中心课题组在《传统产业数字化转型的模式和路径》中的研究,不同行业借助于信息产业技术向着数字化转型,但行业中的有机构成-——企业,由于缺乏预算与资源(33%)、缺乏专业技能(31%)、缺乏上级的支持与赞助(29%)、缺乏正确的技术(29%)等原因,使得数字化的推进在不同行业的深度不一。

核心场景是实现价值的拐点,工业互联网迫切需要真正创造价值和影响企业决策层。

各个领域、每个行业都很复杂,工业互联网解决的不是一个领域的问题,而是解决很多领域的问题。

华为在自己的产线上实践了工业互联网,比如手机制造的成品率基本上保持在99%以上, 而且工人生产工作效率提升了80%。这个案例虽然很小,但是真实解决了自己产线上遇到实际的问题。很多的功能配置不在于大,而在于真正的帮助实际生产过程解决问题。

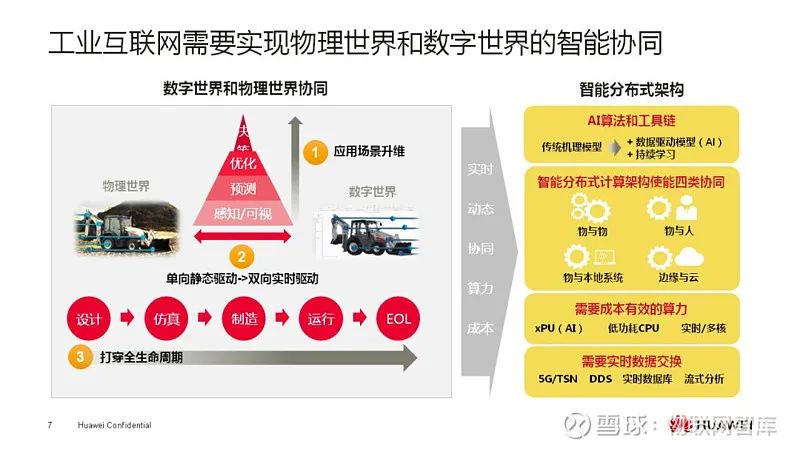

工业互联网实现物理世界和数字世界的智能协同,华为认为可将其分为3个发展阶段:

第一阶段:通过数据平台+网络+芯片获取数据,工业领域企业关注的重心在于数据采集与管理,需要整套的数据管理方案,跨越“端-边-云”的架构。

第二阶段:通过人工智能实现全面数据感知、识别问题、故障预测和根源发现。工业领域这时聚焦于整套的数据分析方案,需要对数据的洞察与智能识别能力,及时感知和发现问题。

第三阶段:通过多域协同对生产系统做出优化与决策。在这个阶段,工业企业需要汇总分析面向多个领域的数据,结合行业知识,实现工艺优化、流程优化、系统改进和效率提升。

5G先用于为工业互联网创造更多价值

——王帅——(联想集团副总裁、联想物联科技&联想懂的通信CEO)

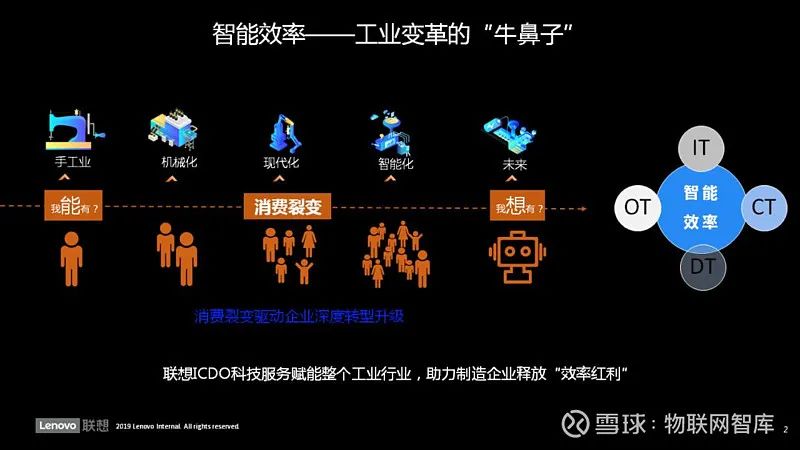

联想认为消费裂变驱动企业深度转型升级,而效率红利是工业变革的“牛鼻子”。

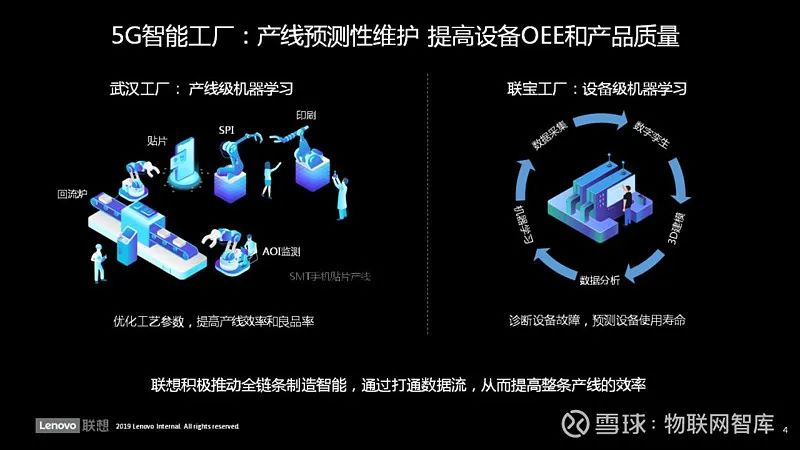

在5G智能工厂方面,联想做了一些有益探索。

比如联想专门生产手机和平板电脑全系列产品的武汉工厂,就通过工业互联网平台实现了产线上和边缘端数据的高效对接、采集和处理。利用产线级的机器学习,武汉工厂优化了工艺参数、降低抛料率、提高整体装备效率,使得产能控制更加稳定、柔性,更有效地支撑了联想全球供应链的运营和发展。

值得一提的还有联想和联宝工厂打造的5G智能工厂生产线设备预测性维护解决方案。

这套方案通过数字孪生技术,将物理世界的参数重新反馈到数字世界,并对这些数据进行实时处理、分析,助力实现从被动式的设备维护到主动式的预测性维护转变,帮助企业在恰当的时间维护设备,避免设备“过维护”和“欠维护”。

——写在最后——

按照因联科技COO夏立印的话说,工业互联网在很多时候遇到的问题是“痛点不痛、刚需不刚,无法照搬互联网的生态模式,而且把隐性问题变得显性这事,说来容易做起来难。”

的确,工业互联网很难,每一步都难,没有直达车,是靠一个设备又一个设备;一个工厂又一个工厂、一个企业又一个企业垒起来的。

联想的王帅博士还特意带来一首小诗:

笑语踏夜浪,

明月照海平。

勇者立高地,

智者思远行。

大家在IIoT面前,都没有捷径。

只要我们是一个长期主义者,在不确定中寻找确定,就有机会创造不可被替代的价值。

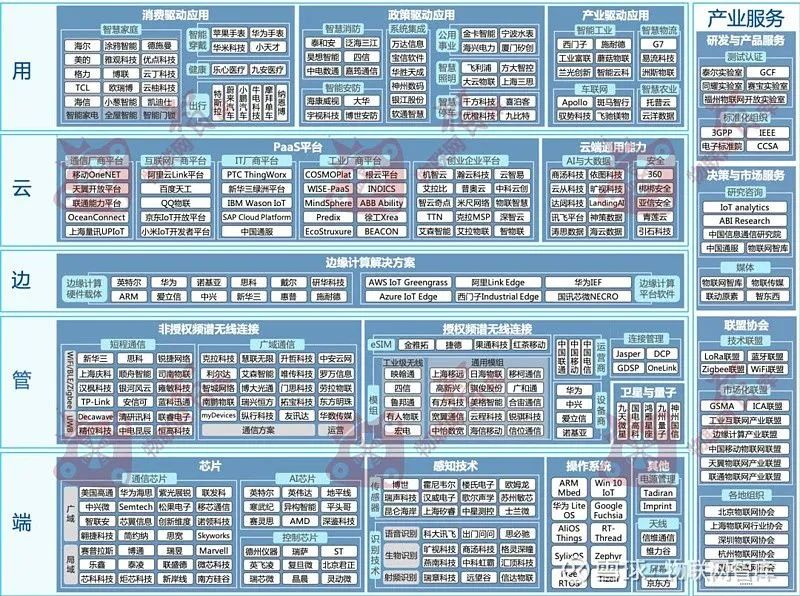

物联网智库“2019-2020中国物联网产业全景图谱”